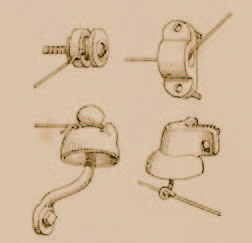

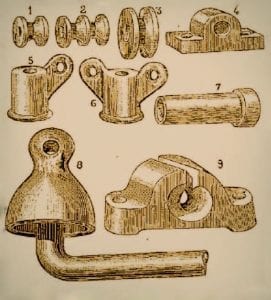

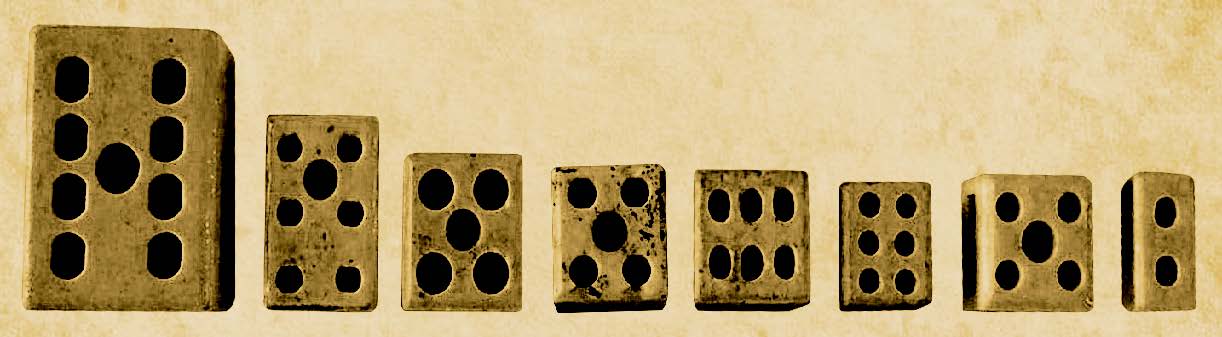

Blocs de jonction en porcelaine, années 1930-1950 (Collection Ultimheat)

Blocs de jonction en porcelaine, années 1930-1950 (Collection Ultimheat)

La Porcelaine

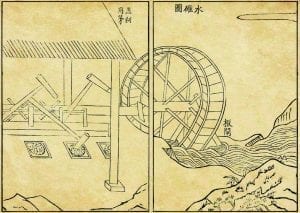

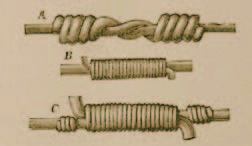

La porcelaine dite « dure », originaire de Chine, dont le mode de fabrication fut jalousement gardé pendant des siècles, doit ses caractéristiques de blancheur, de finesse, de résistance à la température, et de dureté à l’utilisation de deux minerais particuliers, le kaolin, (« Gao Ling Tu 高岭土 » en Chinois, qu’on peut traduire par « Argile de la ville de Gao Ling », située au nord Est de Jingdezhen dans la province du Jiang Xi), et le « Pu Tong Ci 普 通 瓷 » (traduction: céramique commune). Le Kaolin est assez friable, et le Putongci est une pierre dure. Extraits en blocs, ils sont ensuite cassés en graviers par des martinets à tête de pierre dure, puis réduits en poudre fine par des boulets en pierre roulant et chutant dans des tonneaux rotatifs en bois ou des meules. Ces deux machines étaient le plus souvent actionnées par une chute d’eau sur une roue à aubes.

Les poudres sont ensuite décantées dans des bacs à eau en cascade, où elles perdent leurs impuretés qui se déposent par granulométrie décroissante. Les poudres les plus fines servent à réaliser l’émail. Les pâtes, mélanges de différentes granulométries, sont ensuite malaxées et mises à reposer en blocs nommés ballons. C’est le stade de la « pourriture » qui dure plusieurs jours, pendant laquelle s’opère une transformation chimique de la pâte. Selon Marco Polo, les fabricants de porcelaine chinoise laissaient la pourriture agir pendant plusieurs générations…

En Europe, le secret de la fabrication de la porcelaine dure fut d’abord découvert à la cour de Saxe, dans les dernières années du 17éme siècle, par le chimiste Boeticher, en mélangeant différentes terres pour en faire des creusets résistants à la chaleur. Sa fabrication fut immédiatement transférée à Meissen sur l’Elbe, près Dresde. Secret d’état, la fabrication de cette porcelaine, dite depuis « Porcelaine de Saxe » fut particulièrement surveillée.

Puis, dans deux lettres datées de 1712 et 1722, le missionnaire jésuite François Xavier d’Entrecolles décrivit avec quelques inexactitudes la fabrication de la porcelaine telle qu’il l’avait étudiée en Chine.

Lorsqu’il y parle du kaolin, ce minerai est alors inconnu en France. Ce minerai blanc argileux peut contenir jusqu’à 80% de kaolinite de formule moléculaire Al2Si2O5(OH)4, qui en est le principe actif. C’est surtout sa forte concentration en alumine qui lui donne sa température de fusion élevée sa blancheur et sa dureté. Mais le kaolin pur est quasiment infusible, et par méconnaissance de l’importance du second ingrédient, les savants européens, après en avoir importé ne réussirent pas à fabriquer de la porcelaine. Il leur manquait le « Putongci » cette pierre dure composée de quartz et de feldspath.

En 1727 et 1729 M. de Réaumur, dans deux mémoires lus à l’Académie des Sciences, émis l’idée que le Kaolin, infusible, ne pouvait être qu’un des composants et que le deuxième ingrédient, le Putongci assurait la fusion de l’ensemble en servant de liant et en abaissait la température de fusion. Sur cette base, il réussit à produire de la porcelaine. Comme ces deux matériaux n’avaient pas alors d’équivalents connus en France, les choses en restèrent là. Près de 40 ans plus tard, en 1766, le Comte de Lauragais présenta de la porcelaine dure à l’Académie, sans vouloir en donner la composition.

En 1767 il fut découvert par hasard par la femme du docteur Darcet le gisement de kaolin à Saint Yrieix la Perche près de Limoges. En 1768 après un examen de la matière fait par l’Académie des sciences, et des essais faits en 1769 les premières productions commencèrent à Limoges en 1771. Ce fut l’origine de la concentration de l’industrie de la porcelaine dans le Limousin.

Nicolas Christiern De Thy de Milly ramena de Dresde, où il avait pu visiter différentes fabriques, le procédé exact de la fabrication. Il en donna la description à l’Académie Royale des Sciences le 13 Février 1771. Il en fit un livre « L’art de la Porcelaine », en 1777. Dès lors la porcelaine dure commença à être fabriquée en France. Elle fut réservée, par privilège royal exclusif à la Manufacture de Sèvres.

La révolution de 1789, mit fin à ce privilège, mais la porcelaine resta confinée dans la vaisselle et les objets décoratifs de luxe.

Peu développée en France jusqu’en 1840, la fabrication de la porcelaine ne s’industrialisa véritablement que dans les années 1880 avec les premières machines à vapeur et la cuisson à la houille au lieu du bois.

Les premiers usages dans les circuits électriques : L’arrivée du télégraphe et des isolateurs en porcelaine

En 1729, Stephen Gray avait défini la notion de conducteurs et d’isolateurs. Les machines électrostatiques, objets de laboratoires du 18éme siècle nécessitaient des isolants électriques. Ce fut d’abord du verre, qui y fut largement utilisé. Les premières piles électriques utilisèrent aussi du verre, comme récipient, mais aussi comme isolateur.

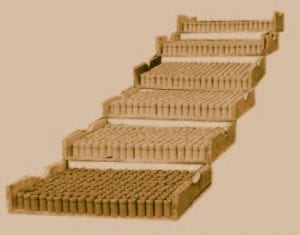

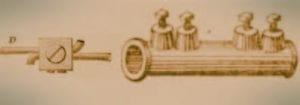

L’arrivée du télégraphe dans les années 1855-1860 fut à l’origine des isolateurs en porcelaine dure émaillée utilisés sur les poteaux pour le maintien des fils télégraphiques. Il s’avéra alors que ceux en porcelaine étaient plus isolants que ceux en verre. En Angleterre, des isolateurs en ivoire furent essayés et trouvés excellents pour cet usage. Ils ne furent heureusement pas généralisés, pas plus que les isolateurs en os qui furent aussi envisagés.

Dès 1860, les lignes télégraphiques utilisent des dizaines de milliers d’isolateurs en porcelaine. Deux ans plus tard, ce seront des centaines de milliers. La porcelaine électrique est alors soumise à de nombreux essais, chaque producteur ayant sa recette, souvent liée à la composition des minerais existants à proximité. En règle générale, c’est un mélange de kaolin, d’argile, de quartz et de feldspath, cuit vers 1400°C. Ce sont le kaolin et l’argile qui donnent à la pâte sa plasticité, tandis que le quartz y constitue un élément dégraissant. Le feldspath, dont le point de fusion est nettement plus bas que ceux des autres constituants, assure la vitrification du mélange. Les teneurs sont sensiblement de 50 pour 100 de kaolin, 25 pour 100 de feldspath, 25 pour 100 de quartz. Excellent isolant électrique, elle est en général imperméable à l’eau, inattaquable aux acides et supporte sans crainte de grandes variations de température. Son émaillage (sa « couverte »), permet d’obtenir une surface lisse et non poreuse.

A l’Exposition Universelle de 1878, on trouve déjà deux producteurs parisiens d’isolateurs en porcelaine. 3 ans plus tard, à l’exposition internationale de l’électricité en 1881 à Paris, on dénombre déjà une dizaine de producteurs de pièces isolantes en porcelaine, pour la télégraphie mais aussi pour les réseaux et circuits électriques qui commencent à apparaitre. En 1888 les isolateurs en porcelaine sont universellement utilisés sur les poteaux électriques pour l’éclairage des rues.

A la fin du 19éme siècle, son usage devint progressivement commun dans la plupart des appareils électriques domestiques : douilles d’ampoules d’éclairage, boitiers d’interrupteurs et de prises de courant, fiches, socles et supports de résistances de chauffage, boites de jonction, porte-fusibles etc.

En 1892 est fondée à Paris, rue des Arquebusiers, la société Pertus qui commence à produire des pièces en porcelaine pour l’électricité. (Cette société ferma en 2004)

A l’exposition universelle de 1900, les céramiques électriques étaient présentes sous de multiples formes : pièces isolantes, mais aussi émaux isolants (Godin à Guise), barreaux chauffants frittés comportant des poudres conductrices, pièces isolantes en porcelaine (Parvillée Frères)

Il est à noter que le travail de pionnier d’Achille et Louis Parvillée dans les céramiques résistives fut largement commenté dès 1900 dans les revues techniques internationales, en Allemagne et aux USA. La technologie des poudres frittées à haute température qu’ils développèrent d’abord à Paris, 26 rue Gauthey, puis dans leur usine de Cramoisy dans l’Oise donna naissance aux résistances chauffantes à très haute température à base de carbure de silicium, telles que la Silite, vers 1913, le Globar, vers 1926.

L’arrivée des borniers électriques en porcelaine isolante

En 1905, le nombre croissant des applications électriques de la porcelaine a rendu la concurrence très importante, et le prix a fortement baissé. La concurrence avec les producteurs Allemands et Autrichiens est féroce.

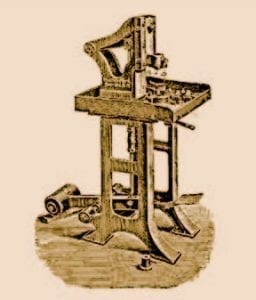

En Allemagne, la fabrication des porcelaines électriques isolantes de petite taille se faisait avec des poudres humectées comprimées par des presses à choc manuelle ou à pédale. En France, ce procédé était alors pratiquement inconnu. Une technique semblable existait pour la faïence, mais sa transposition à la fabrication de la porcelaine électrique n’avait pas encore été mise au point. Le procédé consistait à produire un granulat humecté avec un mélange d’huile et d’eau : 0,2 à 0,3 parties d’huile végétale, 1,0 à 1.5 parties d’huile de pétrole et 2 à 3 parties d’eau. A 100 parties de pâte on ajoutait de 12 à 17 parties de cette mixture. (Plus tard cette mixture sera remplacée par du gasoil). La poudre humide était alors passée à la main dans un tamis ; La quantité de pâte nécessaire était placée dans des moules, où elle était compactée par des presses à choc. Dans une version plus artisanale, les pièces étaient pressées en fermant le moule et en le frappant avec un marteau. Démoulé, le bornier était alors laissé à sécher plusieurs jours avant d’être recouvert d’une couche d’émail et cuit. Cette méthode donnait de nombreux rebuts : en raison du manque d’homogénéité des poudres, de l’irrégularité de la quantité placée dans le moule et de l’irrégularité des pressions exercées apparaissaient des fissures, et la porcelaine était poreuse. Pour ces raisons les électriciens de l’époque considérèrent alors que la porcelaine était un mauvais isolant et que seule la couche d’émail était isolante. En 1902-1905 Les caractéristiques isolantes de la porcelaine électrique n’étaient pas absolument analysées et comprises. (Recherches de M.S. Watts reprises dans Transactions of the American Ceramic Society, t. IV, 1902, p. 86; La Céramique, 1903, p. 3 et 19; Sprechsaal, 1903, p. 519 et 557)

En 1911 parut un ouvrage souvent cité sur la fabrication des pièces isolantes en porcelaine : « Les substances isolantes et les méthodes d’isolement utilisées dans l’industrie électrique, par Jean Escard ». Si l’auteur précise les compositions moyennes des porcelaines électriques, ses données sur la variation de la résistivité électrique en fonction de la température sont fragmentaires et limitées, et montrent aussi que dans l’esprit des constructeurs, la couverte est plus importante que la composition de la porcelaine. Il ne consacre que 3 lignes aux usages de la porcelaine dans les socles d’interrupteurs, douilles de lampes et autres petits composants.

En 1919 se créa, à Paris, à l’instigation du Comptoir des fabricants de produits réfractaires, un laboratoire d’essai des céramiques.

La même année, un fabricant de porcelaine décorative de Limoges, Frédéric Legrand s’associa avec Jean Mondot, directeur de la Société Mondot, Vinatier et Jacquetty, qui fabriquait à Exideuil en Dordogne, depuis 1905, des interrupteurs électriques en porcelaine pour l’éclairage domestique. De cette association naitra la division électrique de Legrand.

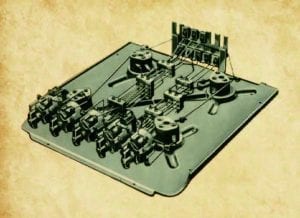

Les années 1920-1930, suivant en cela le développement de l’électrification, verront se développer l’industrie des composants électriques et de nombreux autres constructeurs mettront des blocs de jonction porcelaine à leur catalogue : Maure, Fournet, Bouchery, Samet, Pétrier, Thomson etc. Les borniers en porcelaine, de petites dimensions, parfois sans trou de fixation sont alors principalement utilisés dans le câblage domestique des réseaux d’éclairage, en remplacement des épissures recouvertes de chatterton. Certains comporteront 2 vis de serrage pour chaque conducteur.

En Décembre 1923 fut inauguré, à Ivry-Port, un laboratoire destiné à l’essai des céramiques isolantes et capable de produire des décharges atteignant un million de volts. (Le Journal, 12 Décembre 1923)

1925 Bornes de jonction : unifilaire, bifilaire, trifilaire sans trou de fixation (Catalogue Petrier, Musée Ultimheat) 1925 Bornes de jonction : unifilaire, bifilaire, trifilaire sans trou de fixation (Catalogue Petrier, Musée Ultimheat)

|

1925 Borne de jonction bifilaire sans trou 1925 Borne de jonction bifilaire sans trou(Catalogue Thomson, Musée Ultimheat) |

1950 Bornes de jonction avec trou de fixation 1950 Bornes de jonction avec trou de fixation( Catalogue Maure, Musée Ultimheat) |

1931 Boites de dérivation et bornes de jonction en porcelaine (Catalogue Maure, Musée Ultimheat) 1931 Boites de dérivation et bornes de jonction en porcelaine (Catalogue Maure, Musée Ultimheat)

|

1933 Bornes de jonction porcelaine avec et sans trou de fixation (Catalogue Bouchery, Musée Ultimheat) 1933 Bornes de jonction porcelaine avec et sans trou de fixation (Catalogue Bouchery, Musée Ultimheat)

|

1933 Borne de jonction porcelaine sans trou de 1933 Borne de jonction porcelaine sans trou defixation (Catalogue Fournet, Musée Ultimheat) |

1936 Bornes de jonction en porcelaine sans trou de fixation (Catalogue Samet, Musée Ultimheat) 1936 Bornes de jonction en porcelaine sans trou de fixation (Catalogue Samet, Musée Ultimheat)

|

1963 Bornes de jonction en porcelaine avec et sans trou de fixation (Catalogue Legrand, Musée Ultimheat) 1963 Bornes de jonction en porcelaine avec et sans trou de fixation (Catalogue Legrand, Musée Ultimheat)

|

En raison de leur ressemblance, en particulier pour ceux de la gamme bifilaire de Legrand les borniers et blocs de jonction en porcelaine furent nommés «dominos » par les électriciens. A cause de leur forme et de leur blancheur, ils furent aussi nommés « sucres ».

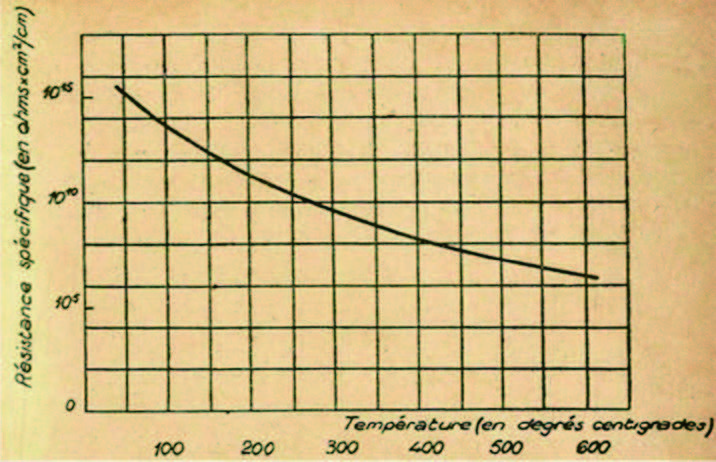

Ils furent largement utilisés dans les raccordements des cuisinières et fours électriques qui se développèrent fortement dans les années 1930. Le trou de fixation apparaît alors, pour permettre le montage des borniers sur la tôlerie. Mais cette nouvelle application, en particulier dans les fours de cuisinières électriques, fit apparaître des limites à leur tenue en température : à partir de 150°C la porcelaine perd progressivement ses propriétés diélectriques au fur et à mesure de l’augmentation de température. Au-dessus de 300° C, elle subit des transformations chimiques qui en font un mauvais isolant, en particulier pour les porcelaines électriques à faible pourcentage de kaolin.

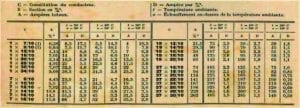

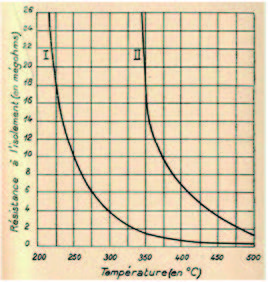

Variation de la résistance spécifique en ohms.cm²/cm de la porcelaine en fonction de la température (courbe logarithmique). Entre 20°C et 300°C sa résistivité est divisée par 10.000 (1945 Matériaux électrotechniques modernes, Musée Ultimheat)

Variation de la résistance spécifique en ohms.cm²/cm de la porcelaine en fonction de la température (courbe logarithmique). Entre 20°C et 300°C sa résistivité est divisée par 10.000 (1945 Matériaux électrotechniques modernes, Musée Ultimheat)

L’évolution des diamètres et sections des conducteurs électriques

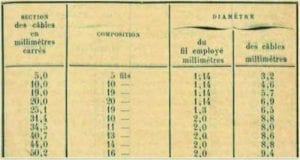

1907 Diamètres des câbles électriques (Agenda Dunod de l’électricité, Musée Ultimheat) 1907 Diamètres des câbles électriques (Agenda Dunod de l’électricité, Musée Ultimheat)

|

1933 Diamètres des câbles électriques (Catalogue Bouchery, Musée Ultimheat) 1933 Diamètres des câbles électriques (Catalogue Bouchery, Musée Ultimheat)

|

Dans les débuts de la fabrication des câbles électriques en cuivre, la préférence fut donnée à la limitation des gammes des diamètres des fils, et la section en mm² des câbles fut uniquement la conséquence de ces diamètres et non pas la base du dimensionnement des câbles. En 1910, fut proposée une série de sections des conducteurs identique à celle des normes actuelles : 0.75mm² ; 1 ; 1.5 ; 2.5 ; 4 ; 6 ; 10 ;16 ; 25 ; 35 ; 50mm². (Aide-mémoire de poche de l’électricien par Ph. Picard, et A. David)

Mais cette tentative de standardisation ne dura pas, ce furent les constructeurs de câbles qui, en fonction de leurs impératifs de fabrication, fixèrent les sections. Dans le catalogue Bouchery de 1933, répondant au cahier des charges établi par le fascicule 137 de l’Union des Syndicats de l’Electricité, ce n’est plus la section qui sert de référence dans la série, mais le diamètre des conducteurs, établi en 10éme de mm : 7/10 ; 9/10 ; 12/10 ; 16/10 ; 20/10 ; 25/10 ; 30/10 ; 34/10 etc..

En 1954, un début de normalisation en fonction de la section en mm² apparait pour les conducteurs câblés : 5.5mm² ; 8mm² ; 10mm² ; 14mm² ; 18mm² ; 22mm² ; 30mm² ; 40mm² ; 50mm² etc., mais les conducteurs rigides sont toujours donnés en 10ème de mm : 12/10 ; 16/10 ; 20/10 ; 25/10 ; 31.5/10.

En 1963, Legrand donne encore les relations suivantes pour ses blocs de jonction en porcelaine :

Dia 2.5 pour conducteur de 3mm² Dia 3.5 pour conducteur de 5.5mm² Dia 4.5 pour conducteur de 10mm² Dia 5.5 pour conducteur de 18mm² Dia 8.5 pour conducteur de 40mm² Dia 9.5 pour conducteur de 50mm²

En 1983 les sections des fils furent normalisées, le 3mm² devint 2.5mm², le 5.5mm² devint 6mm², le 18mm² devint 16mm², le 40mm² devint 35mm². Furent créés le 4mm² et le 25mm².

Actuellement, c’est la norme IEC 60228 qui définit les tailles standards des conducteurs dans les câbles électriques.

La Stéatite

La stéatite fut connue sous de nombreux vocables,

- Sous le nom de pierre ollaire, (du latin « ollarius » : servant à faire des pots), car la finesse de son grain, son peu de dureté, son inaltérabilité au feu permettaient d’en faire, au tour, des marmites et des chaudrons. Cette particularité est toujours connue des artistes actuels qui l’utilisent parce qu’elle est tendre et facile à sculpter.

- Sous le nom de talc, pour sa version en poudre douce au

- Sous le nom de stéatite, pour décrire sa version durcie au feu. Sous cette forme, Johann Heinrich Pott1 décrit que, avant 1700, les habitants de la montagne de Fichtelberg font durcir au feu cette pierre pour la mettre en état d’être polie pour en faire de petites boules, des boutons et en envoient de pleins chariots chargés à Nuremberg. (1)« Lithogéognosie, ou Examen chymique des pierres et des terres en général et du talc, de la topaze et de la stéatite en particulier » . Edition française de 1753. Au début du 19éme siècle, elle était utilisée pour la fabrication des camées et autres objets de décoration.

Mais ce furent les industriels de la région de Nuremberg, qui utilisèrent dès 1854–1855 la particularité de ce minerai, de donner après cuisson une céramique dure et résistante à la chaleur, pour une nouvelle application : les becs de gaz. Les principaux fournisseurs étaient Johan Von Schwarz et Jean Stadelmann de Nuremberg, tous deux principaux propriétaires des seules mines de stéatites utilisables à cet usage connues à l’époque. Ils étaient regroupés dans un syndicat dit « des Brûleurs à gaz » comportant les 6 producteurs de Nuremberg auxquels s’ajoutait Lauboeck et Hitpert de Wunsiedel en Bavière.

Dès Janvier 1856, Johan Von Schwarz avait déposé en France un brevet sur les manières de durcir la stéatite et les silicates d’alumine. Pendant 40 ans, la stéatite ne trouva pas d’autres débouchés industriels.

Vers 1894, commença à se développer l’éclairage à l’acétylène, qui avait le défaut de produire une flamme très chaude qui détruisait les becs. A l’Exposition Universelle de 1900 un ingénieur parisien, Louis M. Bullier, obtint une médaille d’or pour ses becs pour gaz acétylène en stéatite brevetés en Mars 1895. (Louis Bullier, collaborateur d’Henri Moissan, avait participé à la fabrication des premiers fours électriques pour la fabrication de carbure de calcium et inventé, outre une méthode industrielle pour la production de carbure de calcium, les premiers becs fonctionnels pour l’éclairage à l’acétylène)

Peu connue, à part pour cette application, la stéatite n’est citée que pour mémoire en 1905 dans le cours de A. Granger sur les céramiques industrielles. Ses applications alors récentes en électrothermie et dans l’éclairage sont encore trop limitées et récentes.

Peu après, vers 1907, la Société Française d’Articles en Stéatite, 10 pl. des Vosges, commença aussi la fabrication de pièces stéatite pour l’électrothermie. Le besoin d’isolants pour les bougies d’allumage des automobiles et d’isolateurs résistants aux hautes températures pour le chauffage électrique procura de nouvelles opportunités.

En Bavière, en 1908, le fabricant de porcelaine domestique Philipp Rosenthal & Co. AG acquit l’usine Thomaswerke à Marktredwitz, ouvrant son activité à la porcelaine électrotechnique.

En 1911 Jean Escard(*) considère la stéatite comme un bon isolant, qui n’est alors utilisé que depuis peu de temps dans les plaques isolantes électriques et les bougies d’allumage, que sous sa forme native, de pierre ollaire facile à usiner, mais à la résistance mécanique limitée, inférieure à la porcelaine et au marbre. Son utilisation sous forme cuite à haute température comme la porcelaine ne lui est semble-t-il, pas connue. (*: Les substances isolantes et les méthodes d’isolement utilisées dans l’industrie électrique)

Par son avance technique et la qualité de la stéatite de leurs mines, le syndicat allemand de Nuremberg conserva un quasi-monopole mondial et contrôla les prix sur la production des pièces en stéatite, sur les becs de brûleurs, les isolateurs de bougies automobiles et les isolateurs de résistances chauffantes jusqu’en 1914.

Le blocus de la première guerre mondiale intensifia la recherche de minerai en dehors de l’Allemagne et mit fin au monopole, mais le lobby des producteurs

allemands resta intact et conforta l’avance de l’Allemagne dans l’industrie des céramiques électrotechniques.

En 1921 Rosenthal commença à coopérer avec le constructeur AEG pour la fabrication de porcelaines techniques, et en 1936, les deux s’associèrent pour créer Rosenthal Isolatoren GmbH qui devint un des acteurs majeurs du secteur.

Becs de gaz en stéatite Stadelmann (1906, Catalogue des becs Hella, Musée Ultimheat) Becs de gaz en stéatite Stadelmann (1906, Catalogue des becs Hella, Musée Ultimheat)

|

Jean Stadelmann de Nuremberg, succursale de Paris (1908, correspondance, Musée Ultimheat) Jean Stadelmann de Nuremberg, succursale de Paris (1908, correspondance, Musée Ultimheat)

|

Pertus, stéatites électrothermiques, Musée Ultimheat Pertus, stéatites électrothermiques, Musée Ultimheat

|

1912 L.M Bullier à Paris, pièces isolantes en stéatite (correspondance, Musée Ultimheat) 1912 L.M Bullier à Paris, pièces isolantes en stéatite (correspondance, Musée Ultimheat)

|

Le 21 Novembre 1916, puisque le blocus avait privé la France de la stéatite allemande nécessaire aux bougies automobiles, celle-ci devint un composant militaire critique. L’industriel Jules-Edouard Delaunay, 88, boulevard du Port-Royal, et le chimiste Georges-Louis Dimitri, 7, rue Victor Considérant, prirent alors en France, le brevet n° 505.386 pour la fabrication d’une stéatite comprimée. Ce brevet fut complété par un second, n° 498.015, en date du 16 Juillet 1918. Cette matière fut rapidement reconnue comme le parfait isolateur pour les bougies de voiture, mais aussi pour les appareils de chauffage et les becs de brûleurs d’éclairage au gaz. Elle se composait principalement de 61.8% de silice, 28,1% de magnésie et 5.1% d’alumine. Elle combinait dureté, isolation électrique à haute température et hautes fréquences, et résistance aux températures élevées.

En 1919 fut fondée une société concurrente « la Stéatite industrielle, Ets E. Robert et Cie », à Montreuil-sous-Bois, qui se spécialisa dans la fabrication par compression des pièces isolantes destinées à l’électrothermie.

Jules-Edouard Delaunay et Georges-Louis Dimitri déposèrent la marque Isolantite le 3 Août 1920, et grâce aux étroites relations prises au cours de la guerre avec un industriel américain, le major De Caplane, fut aussi créée la société Isolantite USA, qui devint ensuite le plus grand spécialiste américain des isolants céramique dans l’industrie naissante des postes radiophoniques.

En 1927, le 18 Octobre, devant le succès de l’Isolantite, fut créée la S.A. L’Isolantite, au 52, boulevard Garibaldi à Paris.

Dans les années 1925-1930, l’industrie allemande de la stéatite et de la porcelaine industrielle, est aux mains d’un groupe principal : la « Steatit-Magnesia A.G. » (Stemag AG) fondée en 1921 à Hollenbrunn près de Lauf/Pegnitz en Bavière, centre traditionnel de la céramique et de la stéatite. Cette compagnie, se développant en Europe, prit le contrôle en 1928 en Angleterre de la « Steatite and Porcelaine Products Ltd » à Stourport-on-Severn, Worcestershire.

En France, ce groupe créa l’usine Steatit-Magnesia au 206 rue Lafayette à Paris. En 1970 le groupe entra dans le giron d’AEG, puis en 1971 avec Rosenthal pour devenir Rosenthal Stemag Technische Keramik GmbH.

En Europe et aux USA, de nombreux types de céramiques électrotechniques avec des caractéristiques diverses furent développées dans les années 1930- 1940, parmi lesquelles on peut citer : le Sinterkorund, l’Isomar, la Pyranite, le Pyrodur, le Calite, le Calan, la Frequenta, l’Ardostan, le Sipa, le Condensa,

le Kérafar, la Rhéostite, le Calodure, l’Aloska, la Morganite, le Globar… Chaque fabriquant de céramique technique donnant un nom à un type de produit. La société française L. Desmarquest et Cie, spécialisée depuis le début du 19éme siècle dans les creusets en céramique à fort pourcentage d’alumine, commença à fabriquer des isolateurs pour les résistances chauffantes sous la marque Ohmolithe.

1945 Variation de la résistance d’isolement entre la porcelaine (I) et la stéatite (II), mesures réalisées sur des éprouvettes identiques (1945 Matériaux électrotechniques modernes, Musée Ultimheat)

1945 Variation de la résistance d’isolement entre la porcelaine (I) et la stéatite (II), mesures réalisées sur des éprouvettes identiques (1945 Matériaux électrotechniques modernes, Musée Ultimheat)

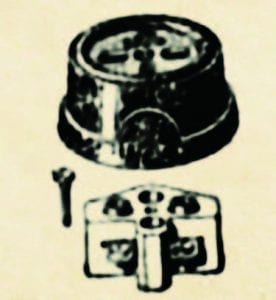

Immédiatement après la seconde guerre mondiale, lorsqu’en raison du manque de combustibles le chauffage et surtout la cuisson privilégièrent l’électricité, la stéatite deviendra l’isolant électrique privilégié pour les températures élevées. Thermiquement et mécaniquement résistante, (aux vibrations et chocs), conservant de bonnes propriétés isolantes à haute température (jusqu’à 600°C) elle sera dès lors et restera utilisée dans une foule d’industries du domaine électrique bougies d’allumage, appareillage, chauffage, radiateurs de chemin de fer, chauffe-liquides, commutateurs de chauffage, perles isolantes, socles de connecteurs de plaques chauffantes etc…

Elle fut choisie naturellement pour la réalisation de borniers devant résister à des températures supérieures à 250-300°C.

Dans son catalogue de 1949 de cuisinières électriques, on peut se rendre compte que Arthur Martin y utilisa des dizaines de pièces en stéatite Dans certaines applications où peuvent apparaître des poussières rendues par la condensation de l’humidité, elle sera quelquefois émaillée. Selon le type d’atmosphère du four de cuisson utilisé, elle sera blanche (atmosphère réductrice) ou jaune (atmosphère oxydante).

L’automatisation du moulage des céramiques

En 1930 L’Isolantite USA commença à automatiser le moulage par compression de la stéatite, en modifiant des machines à presser les comprimés pharmaceutiques (James Millen, August, 1937 issue of QST magazine p. 65).

Au début des années 1960 une nouvelle technique de moulage par injection des stéatites, et en général des céramiques, appelée injection à basse pression, fut inventée en Russie par P.O. Brobosky. (P. O. Gribovsky: ‘Hot casting of ceramic products’; 1961, Moscow Leningrad, GosEnergoIzdat)

La technologie du moulage par injection repose sur la capacité des mélanges céramiques, préparés avec un liant polymère spécifique et chauffés à une certaine température, d’avoir la consistance de pâtes et de couler sous pression dans des moules métalliques. Lorsque la pâte est refroidie dans le moule, elle se solidifie, et peut alors être démoulée et cuite. Le liant est alors vaporisé pendant la cuisson. Dans les années 1970 furent développées deux méthodes principales de moulage par injection. Elles se distinguent principalement par le type de liant temporaire et par la pression associée appliquée. En raison de ces différences, on distingue les équipements utilisés pour la mise en forme des composants en céramique et le procédé d’élimination des liants. La première méthode, appelée moulage par injection à haute pression, repose sur l’utilisation de composés organiques thermoplastiques, qui deviennent fluides à des températures de 150 à 300 °C (polypropylène, polystyrène). Dans ce cas, une poudre de céramique est plastifiée avec ce liant dans la plage de températures où celui-ci est fondu, refroidi et coupé en granulés. Ces granulés sont ensuite chauffés et introduits dans la machine d’injection. La mise en forme est effectuée sous des pressions assez élevées (5-70 MPa) dans des moules métalliques. Après démoulage, la pièce obtenue est soumise à une combustion du liant lors d’une cuisson ultérieure. Une autre méthode, appelée moulage par injection à basse pression, repose sur l’utilisation de composés organiques thermoplastiques, qui deviennent fluides à des températures plutôt basses, de l’ordre de 60-70°C. Le principal composant de ce système de liant est la cire de paraffine, qui fond à basse température. Parce que les compositions de polymères céramiques à base de paraffine ont une viscosité plutôt faible et une bonne fluidité, une très grande douceur et des propriétés plastiques à des températures plutôt basses, ces compositions ne nécessitent que de faibles pressions (0,2-0,7 MPa). Dans ce cas, une poudre de céramique est mélangée et plastifiée avec ce système de liant à base de paraffine à 60-70°C et la composition préparée est injectée dans les moules métalliques. Lorsque le moule est refroidi, la pièce moulée est éjectée. La paraffine est vaporisée ensuite à haute température dans un four, où la céramique est cuite.

Des constructeurs de machines automatiques spéciales pour la production par moulage de pièces en céramique par l’injection basse pression virent le jour. Le plus ancien semble être en 1978 Peltsman Corporation aux USA.

Ces méthodes révolutionnèrent la fabrication des pièces techniques en céramique.

L’arrivée des matières plastiques thermodurcissables et thermoplastiques.

L’arrivée des thermodurcissables dans les années 1930, permit la fabrication par thermocompression de nombreuses pièces électrotechniques, mais ne remplaça pas la céramique dans les blocs de jonction. Dans son catalogue de 1932, où elle se décrit comme « Seule maison française fabriquant actuellement un ensemble de petit appareillage en Bakélite », la société Maure n’utilise la bakélite que pour des couvercles et des boitiers, et conserve la céramique pour les socles et supports de bornes.

Mais la bakélite fut une révolution dans le petit appareillage électrique, pour tous les éléments structurels.

« Au cours des vingt dernières années, la multiplication des matériaux utilisés ou utilisables en électrotechnique a été telle qu’il est devenu difficile à un ingénieur de connaître toutes leurs particularités […] avec les matières dites plastiques employées comme isolants ou diélectriques nous voyons les applications électrotechniques subir des modifications profondes ». (1945 Matériaux électrotechniques modernes, Musée Ultimheat)

L’arrivée des thermoplastiques vers 1955 permit l’invention des blocs de jonction souples en Nylon. Mais aucune de ces matières ne permettait un usage à des températures supérieures à 150°C.

L’apparition des normes électriques

Dès 1887, Le Journal du Gaz et de l’Electricité, à l’instigation d’une compagnie d’assurances, publia le premier règlement connu, relatif aux précautions à prendre pour l’installation de l’éclairage électrique. Ce règlement précisait que « La grosseur des fils devra être proportionnée au courant qui doit les traverser de telle sorte que la température ne dépasse pas 80 degrés centigrades, … les jonctions des fils devront être électriquement et mécaniquement parfaites », mais sans préciser plus.

La loi du 13 Juin 1906 sur les distributions d’énergie ajouta un impératif de sécurité supplémentaire en précisant que les pertes de courant au travers de l’isolation ne pouvaient pas dépasser 1/10.000éme du courant qui y circulait. (Pour un circuit de 10A en 230V, cela donne une valeur de la résistance d’isolement de 230 kΩ).

En 1907 avait été fondé un organisme de normalisation électrotechnique : « l’Union des syndicats de l’électricité » (U.S.E.) à l’initiative du Syndicat professionnel des industries électriques et du Syndicat professionnel des usines d’électricité. Cet organisme mit progressivement en place une normalisation du matériel, des composants et des conducteurs.

En 1915 fut créée la marque intersyndicale UNIS-France, attribuée aux constructeurs garantissant l’origine française de leurs produits.

En 1922, fut fondé la « Société pour le Développement des Applications de l’Électricité (AP-EL) », par la Compagnie Parisienne de Distribution d’Électricité et les secteurs de la région parisienne, qui établit une première marque de qualité dite alors « la Main qui marque » pour les appareils électro-domestiques. Elle ne s’appliquait cependant pas aux composants ni au petit appareillage.

En 1925 fut créée la marque de qualité U.S.E par le Syndicat des Constructeurs d’Appareillage Electrique. Elle s’appliquait au petit appareillage électrique, dont les blocs de jonction. Elle avait été rendue nécessaire en raison de la concurrence croissante entre les constructeurs, qui se faisait au détriment de la qualité des produits.

En 1927 elle devint la marque USE-APEL.

La première règlementation normative pour les composants apparut en 1928 dans la publication N° 67 de l’USE : « Règles d’établissement du petit appareillage électrique pour un courant maximum de 25 ampères ». Y furent définis dans la troisième partie, toute une série de spécifications applicables aux blocs de jonction céramique : l’isolement, l’écartement des pièces sous tension, le cloisonnement, le diamètre des trous de bornes, le serrage des fils, les sections de cuivre, les surfaces de contact.

Certains borniers commencèrent dès lors à porter cette marque « USE ».

Les appareils furent règlementés à la même époque par la publication N°184 : « Règlements techniques généraux et particuliers établis en vue de l’attribution de la marque de qualité USE-APEL aux appareils électro-domestiques ».

A la suite de l’apparition des matières plastiques, L’U.S.E édita en 1935, une brochure N° 46, « Méthodes d’essais des isolants moulés » qui fut modifiée et complétée en 1941 par les « Méthodes d’essais des matières plastiques utilisées dans la construction électrique ». Ces essais définirent des méthodes et des éprouvettes dont les normes actuelles découlent directement.

L’U.S.E. fut rebaptisé en 1938 : U.T.S.E “Union Technique des Syndicats de l’Electricité”,

En 1939 apparait la marque de qualité NF, attribuée par l’Afnor, qui ne deviendra effective qu’après la seconde guerre mondiale. L’APEL ajoute alors à son logo la marque NF.

En 1947 l’”Union technique des syndicats de l’électricité” devient l’”Union technique de l’électricité (UTE)”. Le marquage USE pour les composants ne fut pas modifié.

En 1951, les dimensions des conducteurs électriques en cuivre furent régies par la norme NF C19, les règles de construction du petit appareillage par la circulaire N°67, et les installations domestiques par la règle USE 11 et sa circulaire N° 11.

En 1957, la norme NF C11 précisa que dans les installations domestiques, les jonctions et dérivations des conducteurs seront faites de préférence à l’aide de dispositifs de raccordement à vis ou équivalents, tentant de la sorte de mettre fin aux épissures recouvertes de chatterton qui étaient largement pratiquées.

Lors de leur apparition, au début des années 1970, les normes électriques internationales de sécurité des appareils électrodomestique (séries IEC 60730 et IEC 60335) firent clairement la différence entre la céramique et les isolants en thermoplastiques et thermodurcissables, en donnant les meilleures caractéristiques isolantes à la céramique, dont un CTI supérieur à 600, et de nombreuses dispenses d’essais. Elles donnaient de plus une température maximale limite pour les pièces internes en laiton (210°C), laiton nickelé (185°C), acier nickelé (400°C), et acier inoxydable (400 °C). Leurs évolutions récentes privilégièrent encore plus la céramique.

En 1990 apparut la norme actuelle la plus courante pour les borniers électriques : IEC (EN) 60998 et en particulier sa partie 2, « Dispositifs de connexion pour circuits basse tension pour usage domestique et analogue – Partie 2-1 : règles particulières pour dispositifs de connexion en tant que parties séparées avec organes de serrage à vis ». Cette norme redéfinit en particulier plusieurs paramètres critiques :

- 1/- L’échauffement maximal des bornes par effet Joule (45°C) en fonction du courant.

- 2/- Les courants d’essai en fonction des sections de passage, que l’on retrouve marqués sur les borniers de certains constructeurs. (24A pour 2.5mm², 32A pour 4mm², 41A pour 6mm², 57A pour 10mm², 76A pour 16mm², 101A pour 25mm²).

- 3/- Les lignes de fuites et distances dans l’air, qui sont de 4mm pour les tensions >250 et ≤450 V et de 6mm pour les tensions >450 et ≤750 V. Ces distances s’appliquent entre les conducteurs de polarité différentes, les conducteurs et le support de fixation, et le boiter métallique éventuel recouvrant les bornes.

- 4/- La valeur minimale de l’isolement qui doit être supérieur à 5 MΩ,

- 5/- La valeur de la tension de l’essai diélectrique d’une minute, qui doit être de 2500V pour un bornier prévu pour fonctionner de >250 à ≤450 V et de 3000V pour un bornier prévu pour fonctionner de >450 à ≤750V.

Elle fut complétée par la norme IEC (EN) 60999 pour les sections supérieures à 35mm².

Une deuxième norme de référence est apparue à la même époque pour des borniers : La norme EN 60947-7-1 publiée pour la première fois en 1989, maintenant dans sa version d’Aout 2009, qui décrit les blocs de jonction pour conducteurs en cuivre dans des application industrielles. Elle incorpore une grande partie des normes précédentes mais comporte en particulier un article qui définit une chute de tension minimale de 3.2mV aux bornes pour une intensité égale à 1/10 de l’intensité maximale d’essai, aux conditions de température maximales.

Pour des bornes de 6mm², et un courant de 4.1A cela correspond par exemple à une résistance de l’ordre de 0.78 milliohms. Pour des bornes de 50mm², cette résistance devient 0.21 milliohms sous un courant de 15A.

Dans le cas des borniers devant fonctionner à haute température, cette spécification est critique.

Dans cette norme, la valeur seuil pour les distances dans l’air et les lignes de fuite de 450V n’existe pas. Les seuils sont 250V, 400V et 600V.

Il est bon de savoir que dans ces deux normes, sauf marquage T suivi d’une température, la température ambiante maximale des borniers en fonctionnement normal, est de 40°C. Et il n’existe pas non plus de classe de température prévue au-dessus de 200°C.

Les normes sur la céramique

Dès 1900, outre la stéatite, l’industrie allemande avait déjà commencé à mettre au point des céramiques destinées aux hautes températures, à fort pourcentage d’alumine (1900 Quincke. Isolants céramiques pour les très hautes températures. Zeits. der Vereins deutscher ingenieur, t. X L . p. 101-102.). Si la première guerre mondiale avait mis fin pour un temps à l’exportation des céramiques techniques Allemandes, le développement de cette industrie en fit rapidement le principal producteur mondial. Ce fut donc logiquement cette nation qui fut la première à mettre sur pied des normes sur la composition et les caractéristiques des céramiques techniques.

En 1974 apparut la norme allemande VDE 0335-1 (DIN 40685-1) : Spécifications pour les matériaux isolants en céramique, classification, obligations, type. Les céramiques y sont classées en familles en fonction de leur composition générale et de leurs caractéristiques isolantes. En particulier l’évolution de la résistivité en température y est clairement définie.

En 1997 cette norme allemande fut reprise dans la norme IEC 60672-3 : Isolants en céramique et en verre, spécification des matériaux.