1. Choix de la charge surfaçique

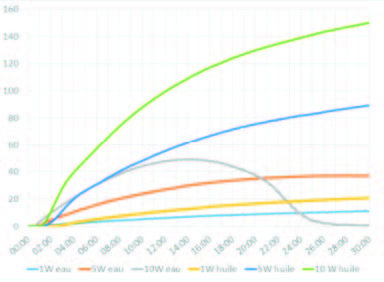

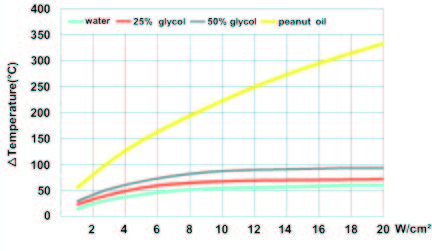

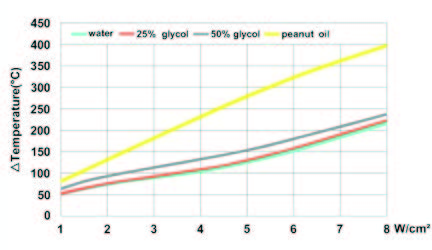

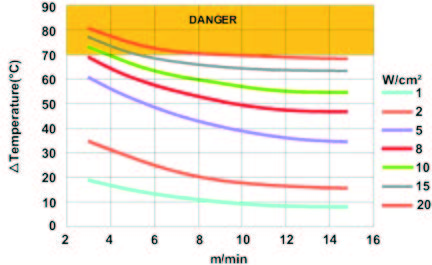

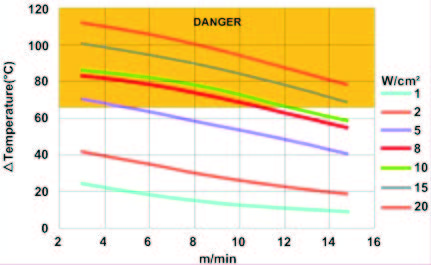

Les courbes ci-dessous ont été obtenues par des essais réalisés dans notre laboratoire. Les courbes ont été lissées informatiquement, et sont données uniquement à titre informatif. Elles ne sont représentatives que pour les puissances indiquées.

Voir aussi la partie technique du catalogue N°14 pour des informations complémentaires sur la durée de vie des éléments chauffants.

1.1 Règles générales

Il et recommandé de sélectionner une charge surfacique qui ne produise pas l’ébullition locale du liquide à la surface de l’élément chauffant. ce phénomène, appelé cavitation, provoque une usure rapide de la gaine de protection de l’élément chauffant, la décomposition ou la transformation chimique du liquide, et le dépôt des contaminants calcaires (carbonates, chlorures dans le cas de l’eau). Dans le cas de l’eau potable, ces phénomènes de dépôt sont amplifiés lorsque la température de l’eau atteint 65°C, et pour des duretés de l’eau supérieures à 10dH.

Les essais ci-dessous ont été effectués dans des cas de figure courants, en mesurant en plusieurs endroits la température de surface des éléments chauffants par des thermocouples miniatures soudés par point sur cette surface.

Il est important de faire la différence entre les applications statiques, dans lesquelles l’eau ne circule pas, et /ou les échanges se font par conduction thermique du liquide et par courants de convection naturels , et ceux où le liquide circule autour des éléments chauffants, en favorisant les échanges thermiques.

1.2 Thermoplongeurs utilisés dans des réservoirs sans circulation d’eau permanente

Les essais ont été effectués avec de l’eau pure, de l’eau glycolée à 25%, et à 50%, représentatives des mélanges utilisés dans les circuits de chauffage central et de chauffage solaire, ainsi qu’avec de l’huile d’arachide, représentative des applications alimentaires.

|

|

|

| Sans débit, valeurs de la différence de température entre le niveau du liquide situé à 50 mm au-dessus de l’élément chauffant et le niveau situé 50 mm en dessous de l’élément chauffant.

On note des écarts de température très importants, en particulier dans l’huile. Remarque: La courbe eau, 10W/cm², à partir de 6 minutes de chauffe, montre la diminution progressive de l’écart, dû à l’ébullition de l’eau dans le réservoir, et la formation de courants de convection. |

Sans débit, différence de température entre la surface de l’élément chauffant et la température du liquide situé à 50 mm au-dessus de l’élément chauffant mesuré à différentes valeurs de charge surfacique.

L’élément chauffant est entièrement immergé. (Mesures faites 10 minutes après mise sous tension) Remarque: au-dessus 8W/cm², il n’y a pas augmentation de la différence de température dans les essais avec de l’eau et de l’eau + glycol, parce que le liquide en contact avec l’élément de chauffage commence à bouillir et la totalité de l’énergie est utilisée pour la vaporisation. |

Simulation, sans débit, de ce qui se produit lorsque la résistance chauffante émerge du liquide (Mesures faites avec à demi immergée, 10 minutes après mise sous tension). La température de surface monte très rapidement.

Remarque: pour l’huile, le point éclair (320°C) est atteint pour des charges de 7W/cm², et l’auto inflammation peut se produire (Risque d’incendie) |

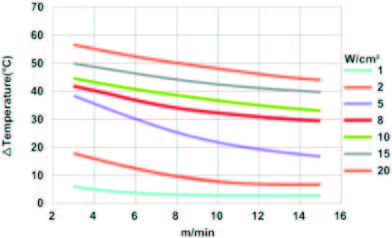

1.3 Thermoplongeurs utilisés dans des réservoirs avec circulation d’eau permanente

Dans les applications avec un liquide circulant, la paramètre important sera la vitesse de circulation du liquide autour de l’élément chauffant. Dans les courbes, ci-dessous, cette vitesse est indiquée en mètres par minute.

La température donnée sur ces courbes est l’écart entre la température de surface de l’élément chauffant et la température du liquide mesurée à 50 mm au-dessus de cet élément chauffant. Les essais ont été effectuées avec de l’eau pure, et de l’eau glycolée à 25% et à 50%, pour des charges surfaciques de 1 à 20W/cm². Les éléments chauffants sont complètement immergés.

|

|

|

| Dans l’eau pure, dans tous les cas de figure de cette courbe, la température d’ébullition n’est pas atteinte si l’eau est à moins de 40°C lorsqu’elle arrive en contact avec les éléments chauffants.

Cependant pour une température d’entrée de 40°C la température de 65°C est atteinte dans tous les cas avec une charge de 8W/cm² et plus. |

Dans l’eau avec 25% de glycol, utilisée fréquemment dans les circuits de chauffage, la température d’ébullition est atteinte pour des vitesses inférieures à 6 m/min dès 8W/cm² avec une température d’entrée d’eau de 40°C. Toutes les charges supérieures à 8W/cm² atteignent la température d’ébullition. | Dans l’eau avec 50% de glycol, utilisée dans les circuits de chauffage devant supporter des températures très basses, la température ébullition est atteinte pour des vitesses inférieures à 8 m/min dès 5W/cm² avec une température d’entrée d’eau de 40°C. Toutes les charges supérieures à 5W/cm² atteignent la température d’ébullition. |

2. Choix du raccord ou de la bride

2.1 Matière

La matière du raccord du thermoplongeur, doit avoir une résistance à la corrosion compatible avec le liquide. Pour des raisons économiques, la plupart des thermoplongeurs utilisent en standard un raccord fileté en latio matricé. des raccords en acier inoxydables 304L ou 316L sont aussi possibles.

Les thermoplongeurs monrés sur bride légère, telle que celles utilisées dans les machines à laver, les chauffe’eaux utilisent des brides embouties en acier inoxydable 304, moins coûteuses que la laiton et garantissant une meilleure résistance à la pression.

Les thermoplongeurs destinés à des applications industrielles utilisent des brides normalisées pour les tuyauteries.

Méthode de fixation de l’élément chauffant sur la bride ou le raccord:

Cette fixation doit répondre à différents impératifs, en particulier: assurer l’étanchéité, résister à la température du liquide et à la température de surface de l’élément chauffant, assurer un maintien mécanique, résister à la corrosion.

| Type | Étanchéité | Température | Maintien mécanique | Résistance à la corrosion |

| Soudure étain | Bonne si pas de contrainte mécanique ni vibrations. Soudure difficile sur acier inoxydable | Max 120°C | Faible à moyen | Faible |

| Collage époxy | Bonne si pas de contrainte mécanique ni vibrations. | Max 80°C | Faible | Bonne |

| Brasure alliage cuivreux | Bonne mais risques de fuite à terme, non détectables en production. | Max 300°C | Très bon | Moyenne |

| Soudure TIG | Excellente | Max 450°C (304L) | Très bon | Très bonne |

2.3 Filetage

Il existe en Europe deux types de filetage courants pour les raccords de thermoplongeurs.

- Le filetage selon ISO228-1 dit aussi BSPP, ou pas du gaz cylindrique (G),

- Le filetage métrique au pas de 2 mm selon ISO965-1, peu utilisé qui fut l’objet d’une tentative de normalisation au milieu du 20 ème siècle

Les filetages sont encore quelquefois décrits, particulièrement en France, selon leurs diamètres intérieurs et extérieurs.

Ces filetages sont tous cylindriques, et demandant donc une portée de joint pour en assurer l’étanchéité correcte. Ils se montent sur des piquages femelles, ou bien en traversée de paroi.

La sélection d’un diamètre de filetage est principalement imposée par le diamètre minimum de cintrage possible des éléments blindés.

Les filetages égaux ou inférieurs à 1″ sont de ce fait utilisés sur des cartouches chauffantes.

Les principaux filetages sont les suivants :

| Dimension nominale | 1/2″ (15-21) | 3/4″ (20-27) | 1″ (26-34) | 1″ 1/4 (33-42) | 1″ 1/2 (40-49) | M45X200 | 2″ (50-60) | 2″ 1/2 (66-76) | M77*200 |

| Dia. extérieur | 21 mm | 26.4 mm | 33.3 mm | 41.9 mm | 47.8 mm | 45 mm | 59.6 mm | 75.2 mm | 77 mm |

2.4 Rotation

Les thermoplongeurs sont fréquemment vissés sur des piquages soudés sur la paroi d’un réservoir ou d’un réchauffeur. L’étanchéité étant obtenue par le serrage d’un joint plat, il est impossible de prévoir à l’avance quelle sera la position du raccord et de son boitier de raccordement lorsque ce serrage sera effectif. Nous avons donc développé un système de serrage permettant l’orientation du boitier.

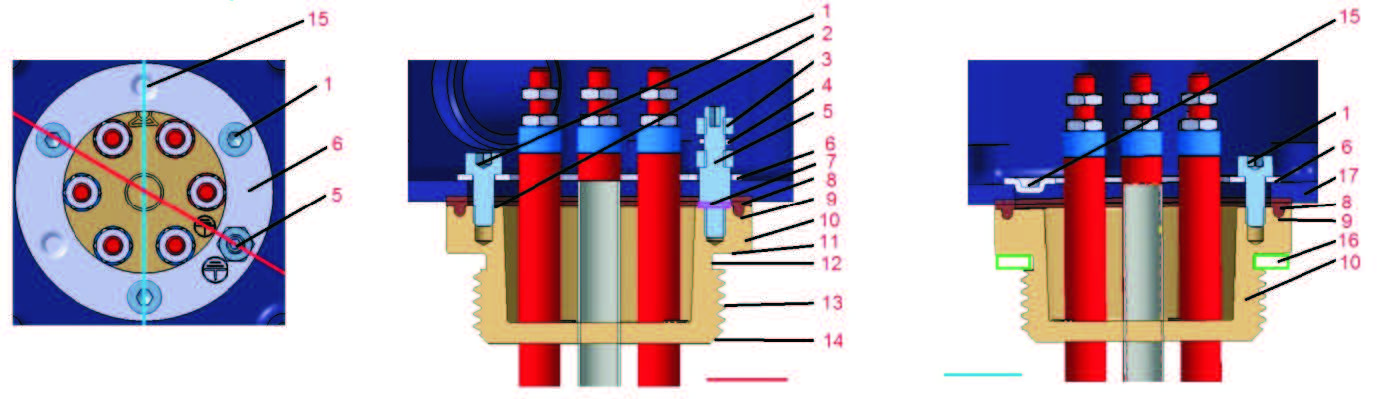

Le concept unique des raccords laiton orientables pour thermoplongeurs utilisés dans les appareils de ce catalogue

– Compatibles avec la gamme de boitier de thermoplongeurs à partir de 1″1/4

– Dimension compacte et courte, masse limitée au maximum (gain de +/-30% par rapport aux raccords avec double filetage)

– Permettent une rotation sur 360°

– Dégagement de filet permettant de monter un joint imperdable

– Large chanfrein d’entrée de filet facilitant le montage correct

– Large portée de joint usinée sous la tête du raccord

|

||

| 1: Vis de montage M4 ou M5 2: Surface usinée plate 3: Écrous de mise à la terre 4: Rondelle anti-desserrage et cavalier 5: Vis de terre M4 ou M5 6: Bague rotative 7: Rondelle anti-desserrage |

8: Joint silicone d’étanchéité 9: Gorge anti fluage 10: Raccord 11: Surface usinée plate 12: Gorge pour joint imperdable 13: Filetage métrique ou BSPP |

14: Chanfrein d’entrée |

Montage sur boitier:

-Par un perçage dans le boîtier, celui-ci étant ensuite pris en sandwich entre le raccord et une rondelle intérieure emboutie. Des plots emboutis dans la rondelle intérieure assurent le bon centrage de l’ensemble. Cette bague intérieure emboutie ne représente qu’une infime partie du prix d’une bague intérieure classique taraudée.

Joint entre le boitier et le raccord

– Le joint silicone 50 shore, de section 4 x 2 mm, avec nervure anti-fluage, permet d’absorber des différences de planéité, et reste en place pendant le serrage.

– Garantit une étanchéité IP65 jusqu’à 200°C entre le raccord et le boitier

Bague interne emboutie

– Le serrage par 3 Vis BTR à 120° garantit une bonne répartition de l’effort et une excellente résistance mécanique.

Cette disposition des vis augmente les distances d’isolement entre les têtes de vis et les parties sous tension des éléments chauffants

– Les vis à empreinte hexagonale permettent une entrée de clef facile et stable lors du réglage de position

– Bague en acier inoxydable pour une meilleure durée de vie

– Repérage de la terre embouti et inaltérable.

Conformité Rohs

Selon la Directive 2011/65/du 8 juin 2011 (Rohs), les alliages de cuivre sont autorisés à comporter au maximum 4% de plomb en poids, en tant qu’élément d’alliage. (Dispositions de l’article 4 et du paragraphe 1 de l’annexe II, limite fixée par le point 6c de l’annexe III)

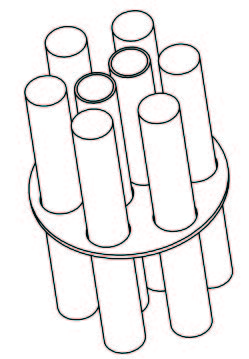

| Maintien des éléments Dans les thermoplongeurs comportant plusieurs épingles ainsi que des doigts de gants, il est nécessaire, à partir d’une certaine longueur, (Habituellement tous les 40 cms en dia 8 mm, 50 cms en dia 10mm, 60cms en dia 12) de solidariser toutes les épingles afin d’éviter qu’elles s’entrechoquent. Cela est réalisé par une ou plusieurs grilles. |

|

Zone non chauffante, aussi dite zone froide

La zone non chauffante est située sous le raccord ou sous la bride. Elle évite que les éléments chauffants réchauffent par conduction thermique le raccord, les extrémités servant au raccordement électrique, et le boîtier éventuel. Une valeur courante de cette zone non chauffante est de 50 mm (pour la partie immergée).

3. Choix du boîtier

3.1 Boîtier plastique ou boîtier aluminium?

Traditionnellement les boîtiers de thermoplongeurs sont réalisés en aluminium, car c’était la matière la plus appropriée au milieu du 20 éme siècle, lorsque le choix des matières plastique était limité aux résines thermodurcissables de type bakélite.

Cependant les boîtiers plastiques offrent, outre une plus grande diversité de formes moulables, des caractéristiques intéressantes d’isolation électrique, de résistance aux produits chimiques et à la corrosion. Ils sont de plus en général plus économiques car ils ne demandent pas de protection de surface de type peinture.

Ils ont cependant été souvent décriés pour leur faible résistance mécanique ou thermique. La faute n’en est pas aux plastiques eux mêmes, mais aux concepteurs de ces boîtiers, souvent au Sud de l’Europe, qui ont souvent privilégié le coût et le poids de la matière au détriment de la résistance et des contraintes techniques minimales.

3.2 Boîtiers plastiques

Un bon boîtier plastique doit procurer à la fois une bonne résistance à la corrosion, au choc, à la pénétration d’eau, aux UV, à la température.

Du choix de la matière plastique et de son épaisseur vont dépendre la sécurité électrique, la résistance mécanique, la résistance aux UV pour un usage en extérieur, ainsi que la conformité aux directives européennes Rohs 20220/95/CE et Reach.

Nous avons donc choisi des matières plastiques ayant des caractéristiques exceptionnelles de résistances environnementales, thermiques et électriques. Les épaisseurs utilisées sont définies pour répondre aux exigences de résistance au choc.

Comparaison des principales matières plastiques utilisées dans des boîtiers de thermoplongeurs

| Matière | Température de déformation sous charge (ISO 75, méthode A) | Résistance à l’impact sur plaque épaisseur 3 mm à 25°C (EN50102) | Perte de résistance après essais UV 1000h (ISO4892-1)* | Résistance au feu (UL94) | Résistance mécanique à la rupture (ISO 527/ASTMD638) | GWFI Test au fil incandescent (IEC 60695-2-12) | Remarques |

| ABS | 92°C | 9.4 (IK08) | Mauvaise: Perd 80% de sa résistance mécanique après 1000H |

UL94-HB | 50 Mpa | 650°C | La matière la moins coûteuse. Mauvaise tenue en température, très mauvaises caratéristiques isolantes et mécaniques. A éviter pour les boîtiers de thermoplongeurs.. |

| PS | 75)c | 9.8 | Moyen : Perd 25% de sa résistance mécanique après 1000H | UL94-HB à UL94-HB | 23 to 32 Mpa | 750 to 960°C | Matière peu coûteuse. Aucune résistance à la température, très faible résistance mécanique. A éviter pour les boîtiers de thermoplongeurs.. |

| PA66 | 100°C | 2.9 (IK06) | Moyen : Perd 22% de sa résistance mécanique après 1000H |

U94-VO | 80 to 85 Mpa | 650 to 750°C | Bonne resistance mécanique, mais faible tenue en température et aux UV. Isolation électrique faible.Non recommandé pour les boîtiers de thermoplongeurs, sauf cas particuliers peu contraignants. |

| PC | 135°C | 21.2 (IK10) | Bon : Perd 11% de sa résistance mécanique après 1000H |

UL94-5V | 70 Mpa | 850°C | A éviter si possible pour les boîtiers de thermoplongeurs, en raison de sa résistance moyenne aux UV et au fil incandescent. Des versions chargées en fibre de verre et colorées en noir peuvent cependant être utilisées, car ce plastique possède une bonne résistance en température. |

| PC-ABS | 80)c | 11.6 (IK09) | Bon : Perd 18% de sa résistance mécanique après 1000 heures |

UL94-VO | 60 MPA | 960°C | Utilisable pour boîtiers de thermoplongeurs utilisés en intérieur, s’il n’y a pas de risque d’élévation de température sur le boîtier |

| PC-ABS + 20% FG | 120°C | 9.1 (IK08) | Bon : Perd 15% de sa résistance mécanique après 1000H |

UL94-VO | 77 MPA | 960°C | Utilisable pour boîtiers de thermoplongeurs en intérieur et extérieur. Moins coûteux que le PA66 chargé fibre de verre, et bon état de surface. |

| PA66, 20% FG | 250°C (Utilisation permanente à 120°C) | IK10 (Classe maximale) | Excellent: perd 7% de sa résistance mécanique après 1000H | Ul94-Vo et UL94-5V (la gamme la plus sévère) | 150 Mpa | 960°C | Le meilleur choix technique: les plus hautes caractéristiques de tenue en température, UV, résistance mécanique et isolation électrique. C’est cependant la matière la plus chère (Dans les nuances UL94-VO et GWFI 960). Utilisée sur tous les borniers et sur la plus grande partie des boitiers de ce catalogue. |

Remarque sur les classes IK: pour être classée IK, une matière doit supporter un choc supérieur ou égal aux valeurs suivantes:

IK06= 1 joule, IK07=2 Joules, IK08=5 Joules, IK09=10 Joules, IK10=20 Joules. Donc un coffret IK10 est en moyenne 2 fois plus résistant qu’un IK09, 4 fois plus qu’un IK08, 10 fois plus qu’un IK07 et 20 fois plus qu’un IK06.

*La résistance aux UV est améliorée par l’adjonction de pigment noir (noir de carbone), et c’est la raison principale de la coloration noire des coffrets destinés à des usages en extérieur.

Boitiers aluminium:

Ces boîtiers offrent une résistance mécanique et thermique inégalée, tout en restant relativement légers. Bons conducteurs thermiques, ils évacuent sans problème l’énergie reçue par conduction des éléments chauffants. Ils souffrent cependant des désavantages suivants:

Ils ne sont pas isolants électriquement et le câblage interne doit donc être protégé en conséquence, et ils doivent obligatoirement être reliés à la terre.

Ils sont sensibles à la corrosion galvanique, en milieu humide, et en particulier lorsqu’ils sont en contact avec des métaux tels que le zinc ou l’acier galvanisé.

Si leur surface n’est pas protégée, ils se couvrent en outre rapidement d’une couche oxydée.

Un bon boîtier aluminium doit donc être relié à la terre, protégé contre la corrosion galvanique et recevoir une couche de protection s’il est utilisé en extérieur.

Nos boîtiers en aluminium ont donc été conçus pour répondre à ces impératifs. Ils possèdent à cet effet :

-Des écrous et des vis en inox, afin d’éviter la corrosion galvanique entre la vis et l’écrou.

-Des écrous sertis avec scellement époxy, afin d’éviter la corrosion galvanique écrou/ aluminium.

-Des rondelles plastique en dessous de la tête des vis de couvercle, afin d’éviter la corrosion galvanique entre la tête de l’écrou et le couvercle.

-Ils sont recouverts d’une peinture époxy cuite au four, appliquée sur une surface sablée améliorant l’accrochage, afin de procurer une protection durable et fiable

De plus, afin de tenir compte des souhaits des utilisateurs, ils comportent en plus les avantages suivants :

-Vis de couvercle imperdables en acier inoxydable A2, avec tête à double empreinte cruciforme et fendue.

-Ces vis se montent dans des écrous freinés Nylstop, ce qui évite leur desserrage par vibration.

-Deux taraudages internes de mise à la terre équipés de vis M4 et de rondelles inox. Les plus gros modèles sont aussi équipés de deux vis de terre externes.

-Des parois de 3 mm d’épaisseur, et quelquefois 4mm pour le fond qui permettent de réaliser des taraudages sans besoin de contre écrou, par exemple pour les presse étoupes, les bouchons pour réglage interne de thermostats, et les raccords de thermoplongeurs.

-Des bossages internes sur le couvercle qui permettent de monter des contre platines internes de thermostats, avec traversée de paroi étanche pour axe de thermostat

-Bossages internes sur partie inférieure du boîtier permettant de monter sur la partie inférieure des borniers ou des accessoires qui ne soient pas solidaires du couvercle

-Des logements d’étiquettes ou de plaques d’identification rivetées en retrait pour éviter leur enlèvement volontaire ou involontaire.

-Des joints de couvercle en mousse de silicone: tenue en température 200°C et bonne compensation des irrégularités de surface dans les portées de joints

Câbles et fils de sorties de cartouches chauffantes

Les sorties de fils ou de câble des cartouches chauffantes peuvent être protégées par un capuchon avec remplissage silicone, ou par un surmoulage en PA66. Ce qui leur garantit une étanchéité supérieure à IP65.

4. Choix de la régulation et des systèmes de sécurité

4.1 Sélection des types de régulation

Traditionnellement les thermoplongeurs, lorsqu’ils sont équipés d’un système de régulation, utilisent un thermostat mécanique, dont la sonde est montée dans un doigt de gant situé entre les résistances chauffantes. Cette solution est compacte et fiable.

Il est aussi possible actuellement, de réaliser des thermoplongeurs compacts avec un système de régulation électronique, combiné ou non avec un système de sécurité mécanique à réarmement manuel, en général à sécurité positive.

Comparaison des systèmes de régulation mécanique et électronique qu’il est possible d’incorporer dans les thermoplongeurs

| Système | Précision de régulation e différentielle | Tenue en température ambiante | Pouvoir de coupure | Remarques |

| Thermostat à bulbe et capillaire unipolaire |

Point de consigne : +/-3°C à +/- 5°C, variable selon les plages. Différentielle: 2.5 à 4°C, variable selon les plages. |

80°C (plages de réglage jusqu’à 60°C) 125°C (plages de réglage jusqu’à 110°C) |

16A 250V (Jusqu’à 4 x 32A400V dans les boîtiers acceptant un contacteur de puissance) |

Peu encombrant, se monte dans tous les boitiers audessus de 9ST3. Utilisable habituellement jusqu’à 3000W en monophasé |

| Thermostat à bulbe et capillaire + limiteur unipolaire |

Point de consigne : +/-3°C à +/- 5°C, variable selon les plages. Différentielle: 2.5 à 4°C, variable selon les plages. |

80°C (plages de réglage jusqu’à 60°C) 125°C (plages de réglage jusqu’à 110°C) |

16A 250V (Jusqu’à 4 x 32A 400V dans les boîtiers acceptant un contacteur de puissance) |

Utilisable habituellement jusqu’à 3000W en monophasé. Solution plus sûre qu’un simple thermostat de régulation. Cette combinaison n’est possible que dans les boîtiers à partir de 9ST6 |

| Thermostat à bulbe capillaire tripolaire | Point de consigne : +/-4°C à +/- 6°C, variable selon les plages. Différentielle: 4 à 6°C, variable selon les plages. |

80°C (plages de réglage jusqu’à 60°C) 125°C (plages de réglage jusqu’à 110°C) |

3 x 16A 250V 3x16A 400V |

Permet de réguler des charges triphasées sous une forme compacte. Peut se monter dans tous les boîtiers au-dessus de 9ST4, à l’exclusion du boitier 9STC. |

| Thermostat à bulbe capillaire tripolaire + limiteur tripolaire à sécurité positive simultané |

Point de consigne : +/-4°C à +/- 6°C, variable selon les plages. Différentielle: 4 à 6°C, variable selon les plages |

80°C (plages de réglage jusqu’à 60°C) 125°C (plages de réglage jusqu’à 110°C) |

3 x 16A 250V 3x16A 400V |

Uniquement compatible avec les boîtiers 9ST7 |

| Combiné thermostat à bulbe capillaire tripolaire et limiteur tripolaire |

Point de consigne : +/-5°C à +/- 8°C, variable selon les plages. Différentielle: 8 à 12°C, variable selon les plages. |

80°C (plages de réglage jusqu’à 60°C) 125°C (plages de réglage jusqu’à 110°C) |

3 x 20A 250V 3x16A 400V |

Système simple, mais forte dérive des points d’étalonnage en fonction de la température ambiante. Compatible avec boîtiers 9ST5 et au-dessus (à l’exception du 9STC) |

| Régulateur électronique à affichage digital | Affichage 1/10°C en dessous de 100°C. 1°C au-dessus. Précision +/-1°C. Différentielle réglable. |

60°C | 1 x 16A 250V ou 3 x 16A 250V (Jusqu’à 4 x 32A400V dans les boîtiers acceptant un contacteur de puissance, ou 25A 250V monophasé avec un relais statique) |

Visualisation lumineuse permanente de la température du liquide. Possibilité de régulation en tout ou rien ou en PID selon les modèles. Compatible avec boîtiers 9ST8, 9STB, 9ST9, 9STA |

| Régulateur électronique à affichage digital et limiteur à bulbe et capillaire à réarmement manuel |

Affichage 1/10°C en dessous de 100°C. 1°C au-dessus. Précision +/-1°C. Différentielle réglable. |

60°C | 16A 250V (Jusqu’à 4 x 32A 400V dans les boîtiers acceptant un contacteur de puissance, ou 25A 250V monophasé avec un relais statique) |

Visualisation lumineuse permanente de la température du liquide. Possibilité de régulation en tout ou rien ou en PID selon les modèles Compatible avec boitiers 9ST8, 9STB, 9ST9, 9STA |

Réglage intérieur ou extérieur ?

Le choix de l’accès au réglage du thermostat dépend de l’application.

-Un accès interne, qui oblige à démonter les vis du couvercle du boîtier limite les possibilités de modification par des personnes non autorisées, et il suffit de plomber ou de sceller les vis du couvercle pour pouvoir vérifier si quelqu’un a accédé à ce réglage.

– Un accès par une manette externe est privilégié lorsque ce réglage doit pouvoir être modifié régulièrement dans le fonctionnement normal de l’appareil. Des accessoires (manettes réglables ou butées réglables, voir en dernière partie de ce catalogue) permettent si nécessaire de mettre des limites hautes ou basses aux possibilités de modification par l’utilisateur. Cependant un appareil avec une manette externe est plus fragile, moins protégée des chocs et contre les pénétrations d’eau ou de poussière. Il est donc à déconseiller en cas d’utilisation en extérieur.

-Un compromis entre l’accès interne et l’accès externe est l’accès sous bouchon. Le dévissage, à l’aide d’un outil ou

d’une pièce de monnaie, d’un bouchon M25 permet de visualiser le réglage sur un cadran miniature, et de modifier

celui-ci avec un tournevis ou manuellement. La protection contre les pénétrations d’eau ou de poussière, la résistance

au choc, ne sont pas modifiées, à condition que ce bouchon soit correctement remonté.

Les doigts de gant

Les doigts de gant servent à placer des éléments destinés à mesurer la température, dans un logement étanche au liquide dans lequel le thermoplongeur est immergé. L’emplacement du doigt de gant est important, car il détermine la précision de la température mesurée, et le temps de réponse qu’il faudra pour mesurer un changement de température.

Un doigt de gant placé au centre, à une distance de 10 à 20mm des épingles chauffantes, donnera une bonne mesure moyenne de la température du liquide, et sera donc adapté à un système de régulation.

Si un thermostat de sécurité est installé, s’il est destiné à mesurer une surchauffe du liquide, un positionnement semblable à celui du thermostat de régulation est optimal. Si par contre, il est destiné à détecter le fonctionnement à sec et éviter la destruction de l’élément ou les risques d’incendie dus au fonctionnement à sec, il est préférable que ce doigt de gant, en particulier la partie où se situe l’élément de mesure ou le fusible thermique soit très proche des éléments chauffants qui sortiront du liquide les premiers en cas de baisse de niveau.

Si dans ce cas, les éléments chauffants ont une forte charge surfacique, un doigt de gant en cuivre, meilleur conducteur de la chaleur que l’inox, est conseillé afin de réduire le temps de réponse. N’hésitez pas à nous consulter.

Usage et montage des fusibles thermiques (TCO)

Une sécurité ultime dans les thermoplongeurs consiste à utiliser un fusible thermique. Deux solutions existent :

-L’une consiste à installer le fusible câblé dans un doigt de gant proche d’un des éléments chauffants, afin que ce fusible déclenche si le thermoplongeur est utilisé non immergé. Cette solution permet le changement du fusible lors d’une opération de maintenance. Ce montage demande un doigt de gant de diamètre intérieur 9mm (plus gros que celui habituellement utilisé pour les sondes de thermostats ou de capteurs de température).

-L’autre solution consiste à incorporer le fusible dans la zone froide de l’élément chauffant, mais dans ce cas le déclenchement est plus tardif et ne permet pas le changement du fusible. La totalité du thermoplongeur est alors à remplacer.

Nous pouvons réaliser l’une ou l’autre de ces solutions sur demande.