Histoire résumée des éléments chauffants blindés et du réchauffage de l’air

L’invention des éléments chauffants blindés, composés d’un tube en métal rétreint autour d’un fil chauffant boudiné, et dont l’isolation est réalisée par de la magnésie comprimée, fut une étape primordiale du développement de l’électrothermie. Par leur résistance mécanique, leur étanchéité, leur résistance à la corrosion, ces éléments sont la solution technique de chauffage la plus professionnelle. L’apparition de ces éléments chauffants, maintenant utilisés universellement est le résultat de la conjonction de différentes avancées techniques du début du 20 ème siècle.

Au cours des deux dernières décennies du 19éme siècle, l’apparition du chauffage électrique avait démontré la nécessité de trouver des solutions fiables de conversion de l’électricité en chaleur. Les premières résistances chauffantes électro-domestiques étaient en fil de platine, (héritées des appareils de laboratoire), en maillechort ou même en fer.

Les recherches portèrent sur des éléments résistifs avec une résistance plus importante et une bonne tenue en température.

Les 12 Octobre 1878, St. George Lane Fox-Pitt déposa en Angleterre le brevet 4043, dans lequel il développe l’utilisation de l’électricité pour l’éclairage et le chauffage. Ce brevet, faisant appel aux filaments en platine, resta sans suite pour le chauffage mais fut à la base du développement des ampoules électriques..

1895 Le Ferro-Nickel (document Ultimheat Museum) |

En 1884, le Français Henri Marbeau, un des pionniers de la fabrication du Nickel en Nouvelle Calédonie et en France, fonde à Lizy sur Ourcq la société « Le Ferro-Nickel ». Il est le premier à obtenir des alliages de fer et de nickel suffisamment purs, et dont la teneur en nickel est contrôlée, pour être utilisés comme fils chauffants. Ces alliages (brevetés en 1884 et 1888) avec différentes proportions de nickel seront présentés à l’exposition de Paris de 1889. Leur tenue en température et leur résistivité sont sans commune mesure avec les fils utilisés jusqu’alors. Dès 1890 des fils chauffants noyés dans un carton d’amiante sont utilisés pour des fers à repasser (Carpenter, USA). |

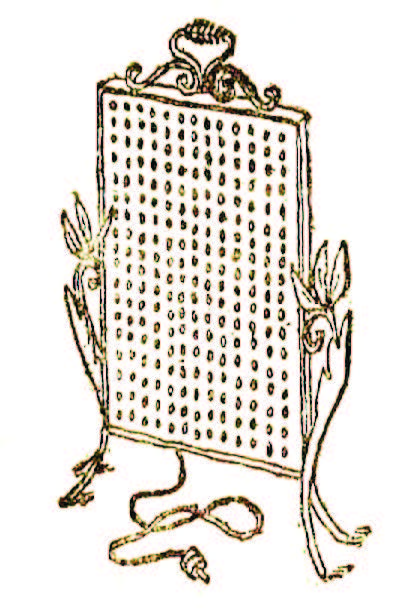

En 1891, le constructeur Anglais R.E.B. Crompton présente lors de l’exposition de Londres au Crystal Palace une poêle à frire et d’autres appareils chauffants à l’électricité (Qui seront présentés dans une catalogue en 1894 « Domestic Electric Machinery, Electrical Heating and Electrical Cooking Apparatus ») ou l’élément chauffant est un fil de cuivre en zig-zag noyé dans l’émail formant le fond de la poêle. Il s’avéra rapidement que les fils chauffant cassaient rapidement car le coefficient de dilatation de l’émail était inférieur à celui de la plaque métallique sur laquelle il était déposé. La même année, une solution similaire utilisée par La Carpenter Electric Company (St Paul, Minesotta) sur des bouilloires électriques connut les mêmes déboires.

Radiateur électrique Crompton |

En Suisse, la société Grimm et Cie développe au même moment une gamme de produits similaires sous licence de l’Autrichien Schindler-Jenny et Stuz, qui sera présentée à l’exposition de Chicago en 1893. La température maximale atteinte est alors de 250°C, car elle est limitée par la tenue des émaux isolants.. |

1898 Cuisinière électrique Grimm, brevet |

En 1893, l’écossais Alan MacMasters d’Edinbourg, proposa à Crompton de réaliser le premier toaster à fils chauffants nus en fer. Cet appareil, nommé L’Eclipse, produit vers 1894 fut un échec commercial, car les fils chauffants fondaient.

Vers 1894, le Théatre du Vaudeville, à Londres, fut le premier lieu public à être chauffé par des radiateurs électriques, mais à cette époque, le chauffage des tramways par des radiateurs électriques est déjà courant, car l’électricité y est déjà présente. Les fils chauffants sont en acier galvanisé ou en maillechort dit « German silver ». |

|

|

|

|

|

|

|

| Extrait de la gamme des appareils électriques du familistère de Guise en 1897 (doc musée du chauffage Ultimheat) | 1895 Radiateur de tramway, constitué de fils en maillechort tendus entre des isolants en porcelaine (extrait de « Electric heating », par Edwin J. Houston et A. E. Kennelly, 1895) |

|||||

La technique du fil chauffant émaillé sera appliquée en France sur les premiers appareils électriques du Familistère de Guise (Dequenne), présentés dans leur catalogue de 1897, sous licence Crompton, puis à l’exposition universelle de 1900, qui utilisera des fils en maillechort puis en ferronickel. La technologie des émaux a évoluée et les ruptures sont moins fréquentes.

1899 Résistance chauffante métallo-céramique Parvillée (document Ultimheat Museum) |

La société française Parvillée Frères et Cie breveta et fabriqua à partir de 1899 des résistances chauffantes de forte puissance en métallo-céramique frittée (à base de nickel, quartz et kaolin), fonctionnant au rouge à l’air libre, ouvrant la voie aux premiers appareils de chauffage et de cuisson électriques professionnels, présentés en fonctionnement dans le restaurant La Feria à l’exposition universelle de Paris en 1900. Ces éléments peuvent être considérés comme les ancêtres des résistances chauffantes en carbure de silicium utilisés actuellement dans les fours industriels. |

1898 Bûches électriques chauffantes Le Roy (document Ultimheat Museum) |

En 1898, le français Le Roy utilise comme élément chauffant une barre en « silicium graphitoïde » de 100 x 10 x 3 mm entourée d’une enveloppe en verre dans Vers 1902-1903 le fil chauffant en ferronickel remplace progressivement le fil en maillechort dans les applications nécessitant des températures de |

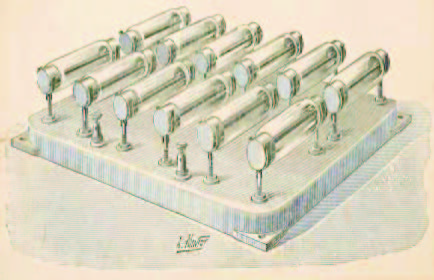

1923 Publicité pour le fil Nichrome |

En Mars 1905, l’ingénieur américain Albert Leroy Marsh de Hoskins Manufacturing Co. à Detroit fit une découverte essentielle pour les résistances chauffantes: l’alliage de 80% de nickel et de 20% de chrome, qui sera ultérieurement nommé Nichrome, dont les caractéristiques de résistivité, inoxydabilité et de tenue en température permettent de réaliser des résistances chauffantes fiables et durables. (Brevet US N° 811859, Février 1906). Cet alliage Nichrome 80/20, supportant des températures permanentes de 900 à 1000°C, indispensables pour rayonner dans l’infra-rouge, permit de réaliser des résistances incandescentes dans l’air. A l’époque, aucune matière, à part le platine, dont le prix était devenu trop élevé, ne permettait de répondre à ce besoin. |

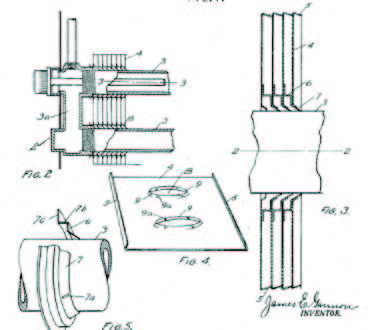

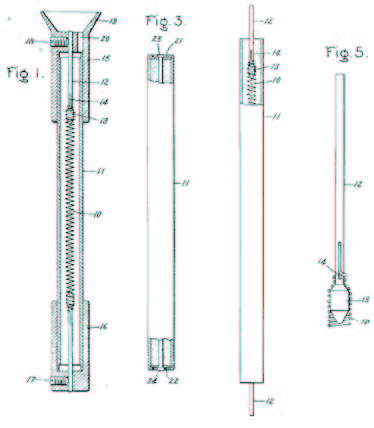

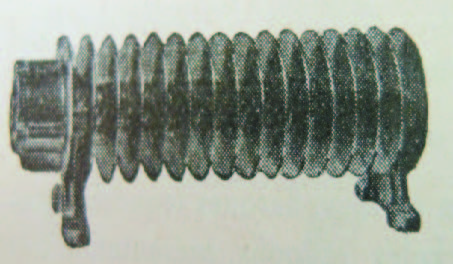

1914 Brevet Wiegand, tube avec résistance droite isolée magnésie |

Il permit de fabriquer en 1908 le premier grille-pain électrique avec résistances nues ou sous tube en quartz. (Résistances radiantes sous tube quartz, brevet déposé le 12 Janvier 1908 par William S Andrews). Ces résistances radiantes sous tube quartz seront les ancêtres des tubes quartz utilisés en chauffage infrarouge ainsi que dans les foyers de cuisson radiants. En Janvier 1914, Edwin L.Wiegand, jeune ingénieur américain déposa plusieurs brevets portant sur la fabrication en série de résistances chauffantes de fers à repasser. Il imagina pour les semelles de fer à repasser des fils chauffants positionnés dans un « ciment ou poudre comprimée» conducteur de la chaleur. Ce fut l’origine de la société Chromalox à Pittsburgh, qui commença alors la production en série de ces résistances chauffantes pour fers à repasser. Il dépose entre autre, le 3 Janvier 1914 un brevet pour une résistance tubulaire comportant un fil chauffant droit, isolé par de la magnésie (brevet US1127374). |

1918 Brevet Charles Abbott |

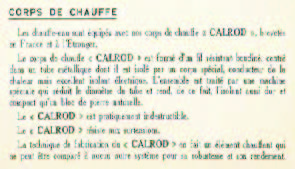

Le 15 Novembre 1918, Charles Abbott, de Pittsfield, Massachusetts, ingénieur de la société General Electric USA, déposa le Brevet 1.367341, ou des résistances bobinées entourées de magnésie sont comprimées par retreint du tube. Ces résistances chauffantes seront connues sous la marque « Calrod », appelées en France « résistances blindées », et commercialisées par Thomson. (Als-Thom) vers 1930. |

1932 Description des produits Calrod dans le catalogue |

||

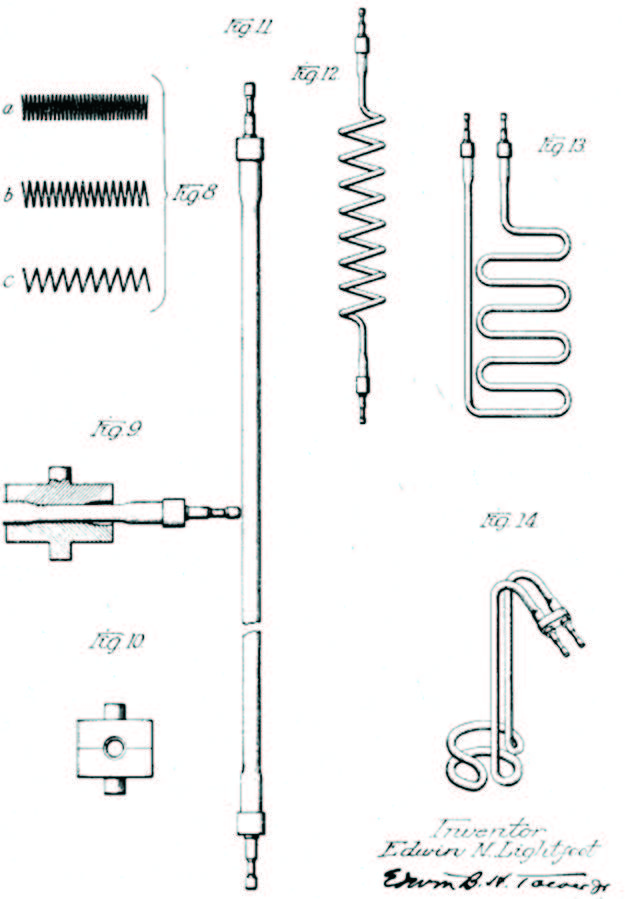

1920 Brevet Edwin Lightfoot |

Le 22 Juin 1920, Edwin N. Ligthfoot, de la société Cutler Hammer, déposa le brevet US1359400, qui décrit les résistances blindées contemporaines, leurs possibilités de formage, les méthodes de laminage, et une machine de remplissage automatique, dont le principe est toujours utilisé. |

Le 16 Décembre 1921, le Norvégien Christian Bergh Backer invente un système de production de la magnésie par oxydation du magnésium métallique par la vapeur sous pression. Dans cette méthode, que Backer appela plus tard le « Conversion process » ce n’est plus la compression du tube métallique qui comprime la magnésie, mais la magnésie est produite directement dans le tube. Cette oxydation produit de l’hydroxyde de magnésium dont le volume est double du métal d’origine, puis cet hydroxyde est converti par chauffage en oxyde de magnésium, qui est à la fois un Ces deux systèmes permettront de réaliser des éléments chauffants blindés avec de fortes densités de puissance, qui ne seront limités que par la température maximale possible du fil chauffant interne, et de la capacité du tube à échanger sa chaleur avec le milieu extérieur. |

||

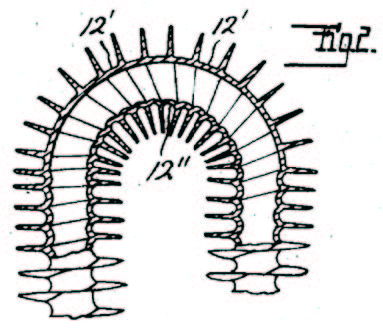

1930 Brevet de Charles Paugh |

Le 16 Juin 1930, Charles Paugh de la Wolverine Tube Company, déposa un brevet (Brevet US1909005 A) pour une méthode de réalisation d’ailettes rapportées sur des tubes métalliques, permettant le cintrage ultérieur des tubes. Ces ailettes hélicoïdales furent utilisées rapidement pour les radiateurs de chauffage central, et leur technique de fabrication fut facilement transposée aux résistances blindées. |

|

||

1932 Radiateur utilisant des résistances à ailettes Als thom enroulée en spirale (Document Ultimheat Museum) |

Les évolutions techniques depuis les années 1930 ont été principalement axées sur l’amélioration de la qualité des poudres de magnésie, des fils résistifs, et dans l’apparition des tubes métalliques à forte tenue à la chaleur et à la corrosion (Entre autres, les aciers inoxydables 304, 321, 316 et Incolloy 800, 840, 825). L’arrivée des alliages Fer Chrome Aluminium en 1931, inventés par Hans Von Kantsow en Suède (qui créa la société Kanthal, acronyme formé de son nom et d’Aluminium), permit de réaliser des fils chauffants ayant une tenue en température encore plus élevée que le Nickel Chrome et résistant bien à la corrosion. Ces fils sont maintenant un standard des résistances à haute température. |

1939 Résistances chauffantes Calrod en acier inoxydable (document Ultimheat Museum) |

Après une période d’interdiction d’utiliser l’électricité pour le chauffage, imposée en 1941, virent le jour en France à partir de 1945, plusieurs constructeurs d’éléments blindés tels

que Métanic, Rubanox, Spirox.

La technologie et les recherches portèrent alors sur l’étanchéité des extrémités des tubes, car les propriétés hydrophiles de la magnésie lui font lentement perdre ses propriétés isolantes. Le développement des résines silicone (1945-1950) puis des résines époxydes (1955-57) ont grandement amélioré ce point critique.

Depuis cette période, il y eut peu d’évolution dans le concept de fabrication des éléments blindés, et les améliorations apparurent principalement dans la qualité des matières premières utilisées, et des nouveaux alliages réfractaires et inoxydables utilisés pour les tubes métalliques et les fils chauffants.

L’évolution et la démocratisation des appareils permettant de réaliser des éléments frittés en carbure de silicium, ainsi que les tubes et barres en quartz ont permis de réaliser des éléments radiants dans l’infrarouge avec un rendement très élevé.