Caractéristiques électriques et mécaniques des matières plastiques utilisées dans les boîtiers de thermoplongeurs et de capteurs de température

Synthèse des caractéristiques

| Matières | PC (Transparent) | PA66 chargé 25% fibre de verre (Noir) | PP (Orange) | PVDF (Blanc) |

| Température de déformation sous charge Selon ISO 75 (Valeurs comparatives mesurées par notre laboratoire) | 120°C

(1.8 Mpa) |

226°C

(1.8 Mpa) |

64°C

(1.8 Mpa) |

80°C

(1.8 Mpa) |

| Résistance à l’impact sur plaque épaisseur 3 mm, à 25°C, selon EN50102 | IK10** | IK10** | IK10** | IK09 |

| Perte de résistance mécanique Après essais 1000h aux UV, selon ISO4892-1* | Moyen:

Perd 11% de sa résistance mécanique après 1000H |

Excellent :

Ne perd que 7% de sa résistance mécanique après 1000 heures. |

17.53% | 24.78% |

| Résistance au feu Selon UL94 | UL94-5V | UL94 VO et UL94-5V selon l’épaisseur | UL94VO | UL94VO |

| Résistance mécanique Selon ISO 527-2 | 70 Mpa | 150 Mpa | 26 Mpa | 57 Mpa |

| Résistance à l’inflammation au fil incandescent Selon IEC 60695-2-12 | 850°C | 960°C | 725°C | 960°C |

| Utilisation dans les boîtiers | Utilisé pour les couvercles transparents, car il offre une très bonne transmission de lumière (85 à 90%), ainsi qu’une excellente résistance aux chocs, et supporte des températures ambiantes élevées. Sa bonne résistance aux UV permet de l’utiliser en extérieur. Résistance limitée aux acides, huiles et carburants. | Le meilleur compromis entre résistance aux chocs, tenue en température, résistance au feu et aux UV. Utilisable dans la plupart des applications industrielles, y compris en extérieur exposé au soleil et intempéries. Sa très haute tenue à la déformation sous charge à des températures élevées le recommande pour des applications en thermoplongeurs. Sensible aux acides concentrés, bonne résistance aux hydrocarbures. | Solution économique pour la résistance aux acides. Fragile à basse température, sensible aux hydrocarbures, solvants, acétones et huiles. Ne doit pas être utilisé à des températures ambiantes supérieures à 50°C | La solution ultime pour des applications en présence d’acides concentrés, mais faible résistance au choc, à la déformation sous charge et à la température. Ne doit pas être utilisé à des températures ambiantes supérieures à 70°C. |

*: La résistance aux UV est améliorée par l’adjonction de pigment noir (noir de carbone), et c’est la raison principale de la coloration noire de la plupart des boîtiers destinés à des usages en extérieur.

**: IK10 est la classe maximale de résistance aux chocs.

Résistance chimique des matières plastiques (liste indicative selon données disponibles chez différents fournisseurs)

| Matière | Bonne résistance à | Non résistant à |

| PC (Transparent) | Acétamide, Acétate Amylique, Acétate Éthylique, Acétate Méthylique, Acétone, Acétylène, Acide Butyrique, Acide carbolique (Phénol), Acide Chloracétique, Acide Chlorhydrique de 30 à 100%, Acide chromique 50%, Acide Crésylique, Acide Mono-chloracétique, Acide Fluorhydrique de 20 à 100%, Acide Benzo- Sulfonique, Acide Sulfurique (75-100%), Acrylonitrile, Aldéhyde benzoïque, Amine Butylique, Amines, Ammoniaque 10%, Ammoniaque liquide, Ammoniaque anhydre, Anhydride Acétique, Aniline, Aniline diméthylique, Antigel, Eau régale (80% HCl, 20% HNO3), Asphalte, Benzène, Benzol, Bisulfate et Bisulfite de Calcium, Bisulfure de carbone, Butadiène, Butyl-acétate, Butylène, Ethyl-Methyl-Cétone, Cétones, Mono-Chlorobenzène, Chloroforme, Chlorure Éthylique, Chlorure Ferreux, Crésols, Cyanure de cuivre, Cyclohexanone, Alcool Diacéthylique, Dichloro-benzène, Dichloro-éthane, Diéthylamine, Éther diéthylique, Formamide diméthylique, Furfural, Hexane, Hydrazine, Hydroxyde de baryum, Hydroxyde de Lithium, Hypochlorite de Calcium, Kérosène, Laques, Hydroxyde de Calcium CaC(OH)2, Hydroxyde de Potassium KOH, Hydroxyde de Sodium NaCOH (50% et 80%), Morpholine, Nitrate de baryum, Nitrate de cuivre, Nitrobenzène, Nitrométhane, Perchloroéthylène, Phtalate Butylique, Pyridine, Sulfate de baryum, Térébenthine, Tétrachloroéthylène, Tétrachlorure de carbone, Toluène (Toluol), Xylène | Acide Acétique 20%, Acide arsenical, Acide carbonique, Acide citrique, Acide cuprique, Acide Fluosilicique, Acide Formique, Acide Nitrique (5-10%), Acide Phosphorique (>40%), Acide Salicylique, Acide Stéarique, Acide Sulfurique (< 10%), Alcool Butylique, Alcool Isopropylique, Chlorure de Baryum,Benzo-nitrile, Bière, Carbonate de baryum, Gasoil, Chlorure Ferrique, Cidre, Détergents, Essence, Nitrate Ferrique, Formaldéhyde 100%, Formaldéhyde 40%, Glycérine, Huile de moteur, Hydroxyde de Sodium (20%), Carburant avion (JP3, JP4, JP5), Lubrifiants, Nitrate de calcium, Pentane, Saumure (NaCl saturé), Sulfate de plomb, Sulfate de calcium, Sulfate de cuivre, Sulfate Ferreux, Sulfate Ferrique |

| PA66 chargé 20% fibre de verre (Noir) | Acétaldéhyde, Acétamide, Acétate de Plomb, Acétate Éthylique, Acétate Méthylique, Acétone, Méthyl-acétone, Acétylène, Acide carbonique, Acide citrique, Acide Gallique, Acide maléique, Acide Malique, Acide Oléique, Acide Salicylique, Acide Stéarique, Acides gras, Acrylonitrile, Alcool Amylique, Alcool Éthylique, Alcool Isobutylique, Aldéhyde benzoïque, Aluns Amine Butylique, Ammoniaque 10%, Ammoniaque, anhydre, Anhydride Acétique, Anhydride carbonique, Aniline, Diméthyl-Aniline, Asphalte, Chlorure de Baryum, Benzène, Bière, Bisulfide de carbone, Bisulfite de Calcium, Borax (Borate De Sodium), Butylacétate, Calgon, Carbonate de baryum, Carbonate de Calcium, gazole, Éthyl- Méthyl-Cétone, Cétones, Chloroforme, Chlorure Benzylique, Chlorure de Calcium, Chlorure Éthylique, Chlorure Ferrique, Cidre, Cyanure de baryum, Cyclohexane, Détergents, Diacétone-alcool, Dichloroéthane, Diéthylamine, Diluants de Laque, Eau carbonatée, Essence, Éthanol, Éthanolamines, Éther, Éther Butylique, Éther diéthylique, Éther Éthylique, Éthylène-glycol, Nitrate Ferrique, Fiouls, Formaldéhyde 40%, Formamide diméthylique, Gélatine, Glycérine, Diéthylène Glycol, Heptane, Huile de moteur, Huiles Hydrauliques minérales et synthétiques, huiles moteur (1, 2, 3, 5A, 5B, 6), huiles diesel (20, 30, 40, 50), Huiles minérales et synthétiques, huile de Lin, Hydroxyde de baryum, Hydroxyde de Calcium, Hydroxyde de Sodium (20% et 50%), Hydroxyde de Sodium (50%), Iode, Iso-octane, Jus de canne, Jus de Raisins, Kérosène, Ketchup, Laques, Hydroxyde de Calcium CaC(OH)2, Hydroxyde de Sodium NacOH, Lubrifiants, Mélasse, Naphte, Nitrate de baryum, Nitrate de calcium, Oxyde de carbone, Pentane, Pétrole, Phosphate Trisodique, Phtalate Butylique, Saumure (NaCl saturé), Sels arsenicaux, Silicone, Sucre de betteraves liquide, Sulfate de baryum, Sulfate Ferrique, Sulfure de baryum, Tétrachloroéthylène, Toluène, Vernis, White Spirits, Xylène | Acide Acétique, Acide Benzoïque, Acide Bromhydrique, Acide carbolique (Phénol), Acide chloracétique, Acide Chlorhydrique, Acide chlorique, Acide chlorosulfonique, Acide chromique, Acide crésylique, Acide cuprique, Acide Fluoborique, Acide Monochloroacétique, Acide Fluorhydrique, Acide Fluosilicique, Acide Formique, Acide Hydrofluorosilique, Acide Nitrique, Acide Perchlorique, Acide Benzo-sulphonique, Acide Sulfurique, Alcool Butylique, Alcool Isopropylique, Alcool Propylique, Amines, Antigel, Eau régale (80% HCl, 20% HNO3), Benzol, Brome, Chlore, Chlorobenzène (mono), Chlorure de cuivre, Chlorure Ferreux, Crésols, Cyanure de cuivre, Dichlorobenzène, Éthane, Fluor, Formaldéhyde , Hypochlorite de Calcium, Hypochlorite de Sodium (100%), Hypochlorite de Sodium (<20%), Nitrate de cuivre, Oléum, Phénol, Sulfate de calcium, Sulfate de Cuivre, Sulfate Ferreux, Tétrachlorure de carbone, Trioxyde de Soufre. |

| PP (Orange) | Acétaldéhyde, Acétamide, Acétate de Plomb, Acétate Éthylique, Acétone, Acétylène, Acide Acétique 20 à 90%, Acide arsenical, Acide Borique, Acide Bromhydrique 20%, Acide carbonique, Acide citrique, Acide crésylique, Acide cuprique, Acide Fluoborique, Acide Fluorhydrique 20% à 50%, Acide Fluosilicique, Acide Formique, Acide Gallique, Acide Glycolique, Acide hydrofluorosilique 20% et 100%, Acide maléique, Acide Malique, Acide Nitrique 5 à 20%, Acide Phosphorique >40%, Acide Salicylique, Acide Stéarique, Acide sulfureux, Acide Sulfurique <75%, Acides gras, Acrylonitrile, Agents antirouille, Alcool Méthylique 10%, Alcool Benzylique, Alcool Butylique, Alcool Ethylique, Alcool Isobutylique, Alcool Isopropylique, Alcool Propylique, Aluns, Ammoniaque 10%, Ammoniaque liquide, Ammoniaque, anhydre, Anhydride carbonique (humide), Anhydride carbonique (sec), Aniline, Chlorure de Baryum, Bière, Bisulfite de Calcium, Bisulfide de Calcium, Calgon, Carbonate de baryum, Carbonate de Calcium, gasoil, Chlorobromométhane, Chlorure de Calcium, Chlorure de cuivre, Chlorure de Lithium, Chlorure Ferreux, Chlorure Ferrique, Cidre, Cyanure de cuivre, Détergents, Diacétone-alcool, Diéthylamine, Essence, Éthanol, Éther diéthylique, Éthylène-glycol, Nitrate ferrique, Fiouls, Formaldéhyde 40%, Formamide diméthylique, Gélatine, Glycérine, Diéthylène- glycol, Huile de moteur, Aniline, Huile de Lin, Huiles citriques, Hydroxyde de Calcium, Hydroxyde de Sodium (20% à 80%), Hypochlorite de Calcium, Hypochlorite de Sodium (<20%), Iso-octane, Carburant avion (JP3, JP4, JP5), Ketchup, Lessive : Hydroxyde de Calcium CaC(OH)2, Hydroxyde de Potassium KOH, Hydroxyde de Sodium NaCOH, Lubrifiants, Méthylamine, Nitrate de baryum, Nitrate de calcium, Nitrate de cuivre, Nitrate de Plomb, Oxyde de calcium, Oxyde de carbone, Phosphate Trisodique, Pyridine, Saumure (NaCl saturé), Silicone, Sucre de betteraves liquide, Sulfamate de plomb, Sulfate de calcium, Sulfate de cuivre> 5%, Sulfate Ferreux Sulfate Ferrique, Vernis | Acétate Méthylique, Acide chlorosulfonique, Acide chromique 10%, Acide chromique, Acide Nitrique concentré, Acide Benzosulfonique, Aldéhyde benzoïque, Anhydride Maléique, Diméthylaniline, Antigel, Benzène, Bisulfide de carbone, Bisulfure de carbone, Brome, Chlore liquide anhydre, Chlorure Amylique, Chlorure Éthylique, Crésols, Cyanure de baryum, Cyclohexan, Cyclohexanone, Dichloroéthane, Diluants de laques, Eau de chlore, Éthane, Éthanolamines, Éther, Éther Butylique, Éther Éthylique, Fluor, Furfural, Huiles Hydrauliques minérales et synthétiques, Huile hydraulique minérales et synthétiques, Hydrocarbures aromatiques, Laques, Oléum 25% à 100%, Oxyde diphénylique, Pentane, Perchloroéthylène, Térébenthine, Tétrachloroéthylène, Tétrachlorure de carbone |

| PVDF (Blanc) | Acide Acétique 20%, Acide Acétique, Acide Adipique, Acide arsenical, Acide Benzoïque, Acide Borique, Acide Bromhydrique 20% et 100%, Acide Butyrique, Acide carbolique (Phénol), Acide carbonique, Acide Chloracétique, Acide Chlorhydrique 20 à 100%,Acide chromique 5 à 50%, Acide citrique, Acide Fluoborique, Acide Fluorhydrique 20 à 100%, Acide Fluosilicique, Acide Formique, Acide Gallique, Acide hydrofluorosilique 20 et 100%, Acide Linoléique, Acide maléique, Acide Malique, Acide Nitrique (20% à 90%), Acide Oléique, Acide Perchlorique, Acide Salicylique, Acide Stéarique, Acide sulfureux, Acide Sulfurique (10 à 100%) | Acétaldéhyde, Acétate Éthylique, Acétone, Méthyl-acétone, Acide chlorosulfonique, Cétone Éthylique Méthylique, Cyclohexanone, Diacétone- alcool, Diéthylamine, Formamide diméthylique, Laques, Hydroxyde de Sodium (NaCOH) |

Température de déformation sous charge, selon ISO 75-2

La mesure de la température de déformation sous charge selon ISO 75-1 et 2 est un paramètre permettant de juger de la capacité d’une matière plastique à résister à une élévation de température en conservant des caractéristiques suffisantes de résistance mécanique. Cet essai est requis dans un certain nombre de normes relatives à des appareils domestiques ou commerciaux.

Afin de pouvoir comparer les différentes matières utilisées dans les boitiers, les essais ont tous été réalisés dans les mêmes conditions, sous charge de 1.8MPa, et sur des éprouvettes de 80 x 10 x 4mm (méthode Af), force appliquée au milieu de la face de 10mm. L’épaisseur de 4mm a été choisie comme étant la valeur standard de la norme car plus proche de l’épaisseur de paroi de la plupart des boitiers.

L’élévation de température est de 2°C par minute. La température finale est relevée lorsque la déflexion a atteint 0.34mm.

Mesure de la température de déformation sous charge, selon ISO 75, effectuée dans notre laboratoire

|

|

||

| Equipement de test | Éprouvettes d’essai | ||

| Résultat des essais comparatifs | |||

| PP | PC | PA66 25% FG | PVDF |

| 63.6°C | 119.6°C | 225.6°C | 80.4 °C |

Résistance aux UV selon IS04892-1

Le principal problème des boitiers en matière plastique est leur vieillissement en présence de rayonnement UV. La plupart des matières, lorsqu’elles sont soumises au rayonnement solaire, se décolorent et perdent leur résistance mécanique. Le développement de nos boîtiers se doit donc de tenir compte de ce paramètre.

Les essais de validation des boitiers se fait donc en les soumettant à un flux d’UV, de longueur d’onde 315~400nm, sur des éprouvettes normalisées, à une température de 55°C, pendant 1000 heures, équivalent à plusieurs années d’exposition au soleil. Ces essais sont réalisés selon la norme IS04892-1.

On ne note pas de décoloration notable sur les boitiers en PA66, et un léger jaunissement sur les couvercles en polycarbonate.

La perte de résistance mécanique sur éprouvette Izod entaillée est inférieure à 15%, ce qui de plus est conforme à la norme UL 746C pour les boitiers devant résister à l’exposition solaire.

Pour information, dans les mêmes conditions des boitiers courants en ABS perdent 18 à 20% de leur résistance mécanique.

Tests de résistance 1000h aux UV réalisés sur des éprouvettes plastique dans notre laboratoire

|

|

|

|||

| Machine d’essai Charpy | Eprouvette avant essai Charpy | Eprouvette après essai Charpy | |||

| Perte de résistance mécanique, valeurs comparatives des résultats effectués dans notre laboratoire | |||||

| PP | PC | PA66 25% FG | PVDF | ||

| 17.53% | 12% | 11.7% | 24.78% | ||

Changement de couleur aux UV (Essais effectués dans notre laboratoire)

Un examen comparatif est effectué entre des éprouvettes testées et non testées, avec mesure du changement de couleur. Les écarts de couleur mesurés avec un équipement électronique sont considérés comme invisibles par un observateur non exercé lorsque le ΔE est inférieur à 2.5 et c’est donc la valeur que nous retenons pour l’analyse des résultats de ces essais.

A titre informatif, un observateur peu entraîné peut assez facilement distinguer un ∆E de 5. Un professionnel bien entraîné est capable de discerner un ∆E de 2 en moyenne.

On estime qu’un écart de 1 est la valeur limite au-dessous de laquelle les différences ne sont plus humainement perceptibles.

|

|

||

| Equipement de mesure | Mesure du ΔE sur un couvercle de boitier | ||

| Décoloration aux UV, valeurs comparatives des résultats effectués dans notre laboratoire | |||

| PP | PC | PA66 25% FG | PVDF |

| ΔE: 4.58 | ΔE: 1.29 | ΔE: 3.19 | ΔE: 2.88 |

Résistance à la corrosion par le chlore, essais effectués dans notre laboratoire selon la norme ASTM G48

L’essai de résistance à la corrosion par le chlore a pour objet de vérifier le comportement des boîtiers plastique en milieu chloré, comme par exemple les locaux de piscine et les équipements de loisirs nautiques. Ces essais sont réalisés, conformément à la norme ASTM G48. Ils consistent en un essai de corrosion accélérée de 96 heures à 70°C, dans une solution concentrée d’hypochlorite de soude (eau de Javel) à 5.25%.

- La perte de résistance mécanique est constatée par un essai de choc sur une éprouvette entaillée Charpy avant et après l’essai.

- La perte de poids est mesurée.

- Un examen comparatif est effectué, avec mesure du changement de couleur, Comme pour les essais aux UV, nous avons pris la valeur de ∆E de 2.5 comme limite.

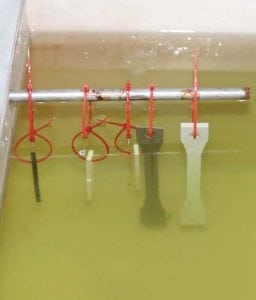

Bain d’essai de la résistance à la corrosion au chlore réalisé dans notre laboratoire

|

|

||||

| PC | PA66 | PP | PVDF | ||

| Changement de poids | +1.06% | +2.34% | +1.47% | 0% | |

| Perte de résistance

mécanique |

-10% | -12.9% | -10.6% | -11% | |

| Décoloration | ΔE: 7.44 | ΔE: 30.67 | ΔE: 13.7 | ΔE: 7.96 | |

Vérification de l’inflammabilité selon UL94, essais réalisés dans notre laboratoire

L’essai d’inflammabilité de la matière plastique des boîtiers a pour objet de vérifier que l’inflammation accidentelle de ceux-ci ne se propagera pas et que l’inflammation s’éteindra d’elle-même. La classe habituellement requise par les laboratoires de certification est UL94-VO, ou pour certains cas particuliers, la classe la plus élevée, UL94-5V. Toutes les matières plastiques des boitiers sont au minimum UL94-VO dans les épaisseurs utilisées.

|

|

|

| Equipement d’essai | Éprouvette avant essai | Éprouvette durant l’essai UL94 VO |

Joints de couvercles, de presse étoupes et de raccords

Ces joints sont réalisés en élastomère car c’est leur souplesse et leur résilience qui garantissent l’étanchéité de la fermeture. L’élastomère utilisé en standard est le silicone, à cause de sa souplesse, de sa résistance aux UV et aux polluants atmosphériques courants, et de sa durabilité. Les joints sont moulés et appliqués dans leurs logements.

Cependant le silicone n’est pas universel, en particulier lorsqu’il s’agit d’applications dans des bains de traitement de surface ou en présence d’acides. Il est donc possible d’équiper la plupart des boîtiers de joints en élastomère fluoré FKM (Viton).

Liste indicative et non limitative et de produits non compatibles avec les joints en silicone: Acétone, Acide Bromhydrique, Acide Butyrique, Acide carbolique (Phénol), Acide Chlorhydrique, Acide Fluorhydrique, Acide Nitrique Acide Phosphorique, Acide Sulfurique, Alcool Butylique, Benzène, Carburant diesel, Ethyl-méthyl-cétone, Essence, Tétrachloréthylène, Tétrachlorure de carbone, Trichloréthylène, White Spirits, Xylène.

Liste indicative et non limitative des produits compatibles avec les joints en FKM: Acétone, Acide Acétique, Acide Bromhydrique, Acide, Acide carbolique (Phénol), Acide Chlorhydrique, Acide chromique, Acide citrique, Acide Fluorhydrique Acide Lactique, Acide Linoléique, Acide maléique, Acide Malique, Acide Oléique, Acide Phosphorique Acide Sulfurique Alcool Méthylique Alcools Ethylique, Méthylique, Propylique; Benzène, Benzol, Chloroforme, Chlorure de Calcium, Détergents, Éther, Éthylène-glycol, Fiouls, Huile Hydraulique et lubrifiants moteurs, Carburant automobile et avion, Hypochlorite de Calcium, Hypochlorite de Sodium, Tétrachloroéthylène, Tétrachlorure de carbone, Toluène (Toluol), Trichloréthylène, Xylène.

ROHS et Reach

Rohs: les matières utilisées dans les boitiers sont conformes à la directive Européenne 2015/863 annexe II modifiant la directive 2011/65.

Certificats réalisés par un laboratoire extérieur agrée disponibles sur demande.

Reach: Les matières utilisées dans les boitiers sont conformes aux directives Européennes REACH selon la directive de Juin 2017 ajoutant 173 substances SVHC (Substances of Very High Concern) de la liste publiée par l’ECHA le 12 Janvier 2017, s’appliquant à la directive REACH 1907/2006.

Certificats réalisés par un laboratoire extérieur agrée disponibles sur demande.