Le traitement de surface des boîtiers métalliques

L’état de surface est un paramètre essentiel de la résistance contre la corrosion atmosphérique. L’aluminium comme l’acier inoxydable forment naturellement en surface une couche d’oxyde protecteur. La corrosion ne se produit que lorsque cette couche d’oxyde protecteur est traversée ou détruite. Les microcavités d’une surface rugueuse permettent aux polluants atmoshériques d’y initier des conditions locales pouvant détruire cette couche. C’est en particulier critique lorsque ces polluants ont un potentiel galvanique différent. Par exemple, des poussières de fer ou d’oxyde de fer peuvent créer des conditions favorables à une corrosion perforante dans l’acier inoxydable, de même que le zinc dans le cas de l’aluminium. Il importe donc que la surface du métal, si elle est exposée nue aux intempéries, soit lisse afin que ces polluants glissent et s’évacuent naturellement.

Traitement de surface supplémentaire

Le revêtement des boitiers aluminium par une peinture époxy-polyester va leur permettre de conserver une meilleure apparence car ils se couvrent naturellement dans le temps d’une couche efflorescente type peau d’orange, qui peut être esthétiquement préjudiciable. Ce traitement aura pour effet:

- D’améliorer la protection générale de la surface des boîtiers contre la corrosion, quand leur résistance à la corrosion naturelle est jugée insuffisante. De plus, ce traitement, en interposant une couche électriquement isolante entre l’aluminium et la visserie ou le support de montage, limitera la création de couples thermoélectriques initiateurs de

- De pérenniser l’aspect en évitant la corrosion par piqûres ou le noircissement

- D’identifier des produits ou familles de produits par leur couleur.

|

Polissage par trovalisation: donne un état de surface lisse, avec une bonne résistance à la corrosion.

Cette finition est standard pour les boîtiers en aluminium et en acier inoxydable

|

|

Poudrage électrostatique époxy polyester gris RAL7035, suivi d’une polymérisation au four.La surface du boitier est sablée avant peinture pour améliorer l’accrochage.

Cette finition est en option pour les boîtiers aluminium (autres couleurs sur demande) |

Essais au brouillard salin de différents boîtiers métalliques dans notre laboratoire

|

|

Matière | Au début del’essai | Après 500h | Après 1000 heures* |

| Aluminium non peint |  |

|

|

|

| Aluminium peinture époxy |

|

|

|

|

| Acier inoxydable 304L |  |

|

|

|

| Acier inoxydable 316L |  |

|

|

|

| Résultats des essais | ||||

| Les aciers inoxydables 304L et 316L ne présentent aucune trace de corrosion, de même que le boitier aluminium ayant reçu une couche de peinture époxy. Le boitier aluminium non peint est attaqué superficiellement, et apparaissent en surface des efflorescences blanches. Ces efflorescences disparaissent plus ou moins avec un simple lavage. Subsistent alors des piqûres noires plus ou moins profondes et étendues. | ||||

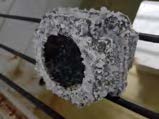

Photos du boitier aluminium non peint, après 1000h de brouillard salin et lavage à l’eau

|

|

| Etat de surface après rinçage à l’eau savonneuse | Détail des points de corrosion en surface |

Décoloration aux UV de la peinture époxy-polyester selon IS04892-1 (essais comparatifs effectués dans notre laboratoire)

Un des problèmes des boitiers métalliques peints est leur décoloration en présence de rayonnement UV. Les essais de validation des boitiers se fait donc en les soumettant à un flux d’UV, de longueur d’onde 315~400nm, sur des éprouvettes normalisées, à une température de 55°C, pendant 1000 heures, équivalent à plusieurs années d’exposition au soleil. Ces essais sont réalisés selon la norme IS04892-1.

Tests de résistance 1000h aux UV réalisés sur des boitiers aluminium peints, dans notre laboratoire

Un examen comparatif est effectué entre des éprouvettes testées et non testées, avec mesure du changement de couleur. Comme pour les essais similaires effectué sur les matières plastiques, les écarts de couleur mesurés avec un équipement électronique sont considérés comme invisibles par un observateur non exercé lorsque le ΔE est inférieur à 5 et c’est donc la valeur que nous retenons pour l’analyse des résultats de ces essais.

|

|

|

| Equipement d’essai de vieillissement aux UV | Après 500 heures (comparaison avec un modèle témoin) | Après 1000 heures(comparaison avec un modèle témoin) |

| ΔE: 1.19 | ΔE: 4.12 |

Résistance à la corrosion par le chlore des boitiers métalliques

Essais effectués dans notre laboratoire selon la norme ASTM G48

L’essai de résistance à la corrosion par le chlore a pour objet de vérifier le comportement des boitiers métalliques en milieu chloré, comme par exemple les locaux de piscine et les équipements de loisirs nautiques. Ces essais sont réalisés, conformément à la norme ASTM G48. Ils consistent en un essai de corrosion accélérée de 96 heures à 70°C, dans une solution concentrée d’hypochlorite de soude (eau de Javel) à 5.25%.

- La perte de résistance mécanique est constatée par un essai de rupture à l’élongation d’une éprouvette avant et après l’essai.

- La perte de poids est mesurée.

- Un examen visuel comparatif est effectué, pour détecter les traces de corrosion.

|

|

|||||

| Bain de test à l’hypochlorite de soude | Position des spécimens dans le bain | |||||

|

Aluminium non peint (avant et après l’essai de 96h) |  |

||||

| Aluminium peinture époxy | Après 24h |  |

||||

| Après 96h |  |

|||||

| Inox Aisi 304L(avant et après l’essai de 96h) |  |

|||||

| Inox Aisi 316L(avant et après l’essai de 96h) |  |

|||||

| Equipement de mesure de l’élongation à la rupture | Echantillons testés, avant et après le test de corrosion | |||||

| Aluminium | Aluminium avec peinture époxy | Inox AISI 304L | Inox AISI 316L | |||

| Changement de poids | Echantillon détruit | Echantillon hors d’usage | -0.1% | -0.05% | ||

| Perte de résistance mécanique | 100%, Echantillon détruit | Echantillon hors d’usage 100% | 56% | 45% | ||

| Inspection visuelle de la corrosion | Echantillon rapidement complètement dissout | Echantillon fortement attaqué après 24h seulement | Corrosion ponctuelle profonde, initiée par le marquage laser. | Légères traces de corrosion. | ||