1. Introduction

Les tubes d’éléments chauffants sont utilisés dans des réchauffeurs de circulation pour chauffer l’eau dans les piscines, les spas et les tourbillons, et dans les réchauffeurs de secours ou les radiateurs principaux dans le chauffage central domestique.

La température de la piscine et du spas peut varier entre 18 °C (piscines) à 43 °C environ (bains à remous et spas). Le pH de l’eau dans ces équipements varie de manière optimale entre 7,2 et 7,6 environ pour le confort, la sécurité et l’efficacité de la désinfection par les désinfectants au chlore (Cl +).

L’eau est habituellement désinfectée avec des produits chimiques pour éradiquer les bactéries et les algues qui transportent des maladies. Le chlore et certains composés contenant du chlore sont les principaux désinfectants utilisés pour désinfecter l’eau. Le chlore gazeux, les solutions d’hypochlorite de sodium, l’hypochlorite de calcium et les chloro-isocyanurates sont les désinfectants d’eau les plus couramment utilisés qui fournissent du chlore libre disponible, dans l’eau qui est à désinfecter. Le bromome et certains composés contenant du brome sont utilisés de manière similaire, mais dans une moindre mesure. Le chlore libre peut également être injecté directement dans l’eau par des chlorhydrateurs d’hydrolyse en utilisant du sel (Nacl).

La concentration de chlore libre recommandée dans les piscines est comprise entre 1 et 3 ppm environ. Dans les bains à remous et dans les spas, la concentration de chlore libre gratuite recommandée est comprise entre 1 et 5 ppm environ.

La plupart du temps, cette eau contient des niveaux inconnus de chlore, de chlorure, de brome, d’ozone et d’autres additifs.

-Les réchauffeurs principaux de chauffage central domestique ou les réchauffeurs d’appoint sont remplis d’eau du robinet, d’additifs anticorrosion et d’additifs antigel comme le glycol. Ils sont utilisés à une température comprise entre 50 et 65 ° C.

La teneur en chlore libre contenu dans l’eau du robinet varie selon la réglementation locale (voir annexe)

Le chlore gratuit est l’ingrédient le plus corrosif que l’on trouve dans l’eau utilisée dans ces applications et déclenche la corrosion des piqûres et des fissures.

Pour évaluer la résistance à la corrosion de l’acier inoxydable des tubes à éléments chauffants, Ultimheat a mis en place un processus de test de corrosion comparé. Ce test est fabriqué avec un niveau de chlore constant, en utilisant une tuyauterie sans réaction chimique faible, avec du chlore libre. Il n’est pas possible de tester dans l’application finale exacte, car le niveau de chlorure libre résiduel dans le circuit dépend du volume, du matériau de la tuyauterie et de la composition de l’eau, et diminue avec le temps. Des tests accélérés sont effectués à une température et une concentration plus élevées pour réduire la durée du test. Pour en savoir plus sur la consommation de chlorures par matériaux de tuyauterie, voir: Dissipation combinée de chlore, matériau de tuyau, qualité de l’eau et effets hydrauliques, par Ginasyio Mutoti et plusieurs autres, publié dans American Water Work Association, octobre 2007.

2. Documentation et études existantes

– Il n’y a pas d’études comparatives réalisées sur les tubes 304L, 316L, incolloy 800, 825, 840 et en titane pour la résistance à la corrosion des pierres ou des crevasses. Certains d’entre eux, fournis par les fabricants de matières premières, sont commercialement orientés et la conclusion dépend du type de tests effectués. Par expérience, nous avons constaté que la corrosion dans les tubes à éléments chauffants n’était pas uniquement due à la matière première utilisée, mais a été principalement déclenchée par les facteurs aggravants suivants:

1 / Soudage: gaz de protection de soudure non ou non approprié

2 / Interface entre le liquide et l’air: cela se produit souvent en raison du dégazage, l’air est piégé dans les raccords de tuyauterie ou le réchauffeur

3 / Effet des bords

4 / Contamination du fer pendant le processus

5 / Passivation erronée ou manquante

6 / Décapage de surface incorrect (sablage)

7 / Proximité de contamination initiée par l’oxyde de fer ou d’autres contaminants provenant d’autres composants de l’équipement, et déposée dans les interstices de soudure et de raccordement. Cette contamination est aggravée par le potentiel galvanique de deux métaux différentiels.

3. Les conditions du procédé de test de corrosion Ultimheat sur les tubes

– Le test de corrosion accéléré est effectué pour vérifier la résistance à la corrosion du chlorure et du chlore, y compris l’interface avec l’air et le liquide, sur matières premières simples, bords, soudure, avec et sans passivation, avec et sans décapage mécanique par sablage. La passivation est réalisée en utilisant notre processus standard de passivation de l’acide citrique. La méthode Ultimheat (basée sur la spécification ASTM G48) est la suivante:

Description du test

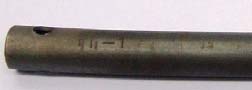

– Les éprouvettes étaient constituées de tubes de 200 mm de long, finition de surface BA.

– Les échantillons d’essai ont un soudage longitudinal TIG. Ce processus de soudage n’a pas été réalisé chez Ultimheat, mais par des fournisseurs de tubes.

– Les éprouvettes ont été soigneusement tempérées, dégraissées et rincées et manipulées avec des gants jusqu’à leur immersion. La surface des spécimens de test a été préparée comme suit: 4 spécimens de chaque tube, 2 d’entre eux ont été sablés, 2 d’entre eux non sablés et 1 de chaque deux a été entièrement passivé, le second n’a pas été passivé. Le tube de titane n’a pas été passivé.

– Le sablage a été fabriqué avec de l’oxyde d’aluminium (poudre de grille d’oxyde d’aluminium, maille 120, sans fer ou teneur en oxyde de fer). Cette taille de tamis est habituellement ce qui est recommandé pour éviter la corrosion.

-Pour le premier test, des échantillons ont été immergés dans la solution d’essai (5% de chlore actif = 50 000 ppm). La solution d’essai est réalisée par dilution d’une solution à 10% avec de l’eau distillée), pendant 96 heures à 70 ° C.

-Pour le deuxième test, un seul spécimen de chaque tube a été fabriqué, passivé et immergé dans une faible solution d’essai de chlore (0,02% de chlorure actif = 200 ppm). La solution d’essai est réalisée par dilution d’une solution à 10% avec de l’eau distillée). Elles ont été immergées pendant 1000 heures à 70 ° C.

– Environ 20 mm sur le côté supérieur des éprouvettes n’ont pas été immergés pour vérifier la résistance à la corrosion de l’interface liquide / air.

– Le PH a été vérifié et ajusté à 7.3 +/- 0.2

– Photos ont été réalisés avec la même caméra haute résolution, à la même distance, avec la même lumière. Le même taux d’amplification a été utilisé sur toutes les images utilisées dans ce document.

– L’équipement d’essai est fabriqué en PVC pour éviter la corrosion de l’équipement par le chlorure et la contamination à haute concentration, et la désintégration chimique du chlore correspondant à sa réaction avec les ions ferreux libérés par dissolution du fer.

– La composition chimique de la solution initiale au chlore est donnée en annexe

| Équipement d’essai de spécimens de corrosion à haute teneur en chrome de JPCI | Essai de spécimen | ||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

L’analyse des résultats de corrosion sur les échantillons donnera une influence relative de:

– Matière première

– Décapage par sablage

– Passivation

– Soudage

– Interface aérienne

4. Résultats de corrosion sur des tubes soudés entièrement immergés

| Matériel | Sablé, non Passive | Sablé, Passive | Sablé, non Passive | Sablé, Passive | ||||||||||||||||||||

| 304 L |  |

|

|

|

||||||||||||||||||||

| commentaires | Une énorme corrosion par ligne de soudure | Pas de corrosion | Corrosion par ligne de soudure moyenne | Pas de corrosion | ||||||||||||||||||||

| 316L |  |

|

|

|

||||||||||||||||||||

| commentaires | Corrosion par ligne de soudure moyenne | Pas de corrosion | Pas de corrosion | Pas de corrosion | ||||||||||||||||||||

| 321 |  |

|

|

|

||||||||||||||||||||

| commentaires | Une énorme corrosion par ligne de soudure | Corrosion moyenne par ligne de soudure | Pas de corrosion | Pas de corrosion | ||||||||||||||||||||

| Incolloy 800 |  |

|

|

|

||||||||||||||||||||

| commentaires | Pas de corrosion | Pas de corrosion | Pas de corrosion | Pas de corrosion | ||||||||||||||||||||

| Incolloy 825 |  |

|

|

|

||||||||||||||||||||

| commentaires | Pas de corrosion | Pas de corrosion | Pas de corrosion | Pas de corrosion | ||||||||||||||||||||

| Incolloy 840 |  |

|

|

|

||||||||||||||||||||

| commentaires | Corrosion moyenne de la ligne de soudure | Légère corrosion | Pas de corrosion | Pas de corrosion | ||||||||||||||||||||

| 940 |  |

|

|

|

||||||||||||||||||||

| commentaires | Une énorme corrosion par tube | Corrosion moyenne du tube | Légère corrosion du tube | Pas de corrosion | ||||||||||||||||||||

| Titanium |  |

N/A |  |

N/A | ||||||||||||||||||||

| commentaires | Pas de corrosion | Pas de corrosion | ||||||||||||||||||||||

Conclusion:

1-Le sablage doit être proscrit, même pour nettoyer le brasage, la soudure ou le soudage, car il déclenche une corrosion sur la plupart des tubes

2-Lorsqu’il n’est pas sablé, la passivation réalisée par Ultimheat n’améliore pas beaucoup la corrosion. Ceci est dû au fait que les fournisseurs de tubes fabriquent des tubes passivés standard

3- Lorsqu’ils sont passivés par Ultimheat, tous les tubes présentent la même résistance à la corrosion

4- La ligne de soudure est le lieu le plus critique, et la corrosion commence toujours sur cette ligne. Une attention particulière doit être accordée au procédé de soudage et au gaz de protection utilisé par le fournisseur de tubes. Ce paramètre est plus important que la composition de la matière première

5. Résultats de la corrosion interface air / eau, tubes soudés

| Matériel | Sablé, non passive | Sablé, passive | Non sablé, non passive | Non sablé, passive | ||||||||||||||||||||

| 304L |  |

|

|

|

||||||||||||||||||||

| Commentaires | Corrosion très importante | Corrosion très importante | Corrosion très importante | Corrosion légère | ||||||||||||||||||||

| 316L |  |

|

|

|

||||||||||||||||||||

| Commentaires | Corrosion très importante | Corrosion très importante | Corrosion très importante | Pas de corrosion | ||||||||||||||||||||

| 321 |  |

|

|

|

||||||||||||||||||||

| Commentaires | Corrosion très importante | Corrosion très importante | Corrosion moyenne | Corrosion légère | ||||||||||||||||||||

| Incolloy 800 |  |

|

|

|

||||||||||||||||||||

| Commentaires | Corrosion très importante | Corrosion très importante | Corrosion très importante | Corrosion moyenne | ||||||||||||||||||||

| Incolloy 825 |  |

|

|

|

||||||||||||||||||||

| Commentaires | Corrosion très importante | Corrosion très importante | Corrosion légère | Légère corrosion par ligne de soudure | ||||||||||||||||||||

| Incolloy 840 |  |

|

|

|

||||||||||||||||||||

| Commentaires | Corrosion très importante | Corrosion très importante | Corrosion très importante | Corrosion moyenne | ||||||||||||||||||||

| 904 |  |

|

|

|

||||||||||||||||||||

| Commentaires | Corrosion très importante | Corrosion très importante | Corrosion moyenne | Pas de corrosion | ||||||||||||||||||||

| Titanium |  |

N/A |  |

N/A | ||||||||||||||||||||

| Commentaires | Pas de corrosion | Pas de corrosion | ||||||||||||||||||||||

Conclusion:

1-Le sablage doit être interdit, même pour nettoyer le brasage, la soudure ou le soudage.

2-Sans passivation Ultimheat, la corrosion est déclenchée sur tous les types d’acier inoxydable.

3- La passivation faite par des fournisseurs de tubes ne protège pas les tubes dans l’interface air / liquide

4- Lors de la passivité, 316L et 904 présentent la meilleure résistance à la corrosion, suivis de 304L, 321 et Incolloy 825

5- La ligne de soudure est l’endroit le plus critique, et la corrosion commence toujours sur cette ligne. Une attention particulière doit être accordée au procédé de soudage et au gaz de protection utilisé par le fournisseur de tubes. Ce paramètre est plus important que la composition de la matière première

6. Test de corrosion à long terme

Pour valider les résultats à court terme, un test de corrosion de 1000 heures a été effectué sur des tubes à passivation complète avec une concentration de chlore libre de 200 ppm (même équipement, même température que le premier test). La teneur en chlore libre a été vérifiée et ajustée toutes les 48 heures. Sur la base des résultats préliminaires à court terme, seuls les tubes passives et non sablés ont été testés.

| Matériel | Section immergée | Interface Air/liquide | |||||||||||||||||||||

| 304L |  |

|

|||||||||||||||||||||

| commentaires | Pas de corrosion | Légère corrosion | |||||||||||||||||||||

| 316L |  |

|

|||||||||||||||||||||

| commentaires | Pas de corrosion | Pas de corrosion | |||||||||||||||||||||

| 321 |  |

|

|||||||||||||||||||||

| commentaires | Corrosion importante par piqûres sur la ligne de soudure | Légère corrosion par piqûres | |||||||||||||||||||||

| Incolloy 800 |  |

|

|||||||||||||||||||||

| commentaires | Pas de corrosion | Légère corrosion par piqûres | |||||||||||||||||||||

| Incolloy 825 |  |

|

|||||||||||||||||||||

| commentaires | Pas de corrosion | Pas de corrosion | |||||||||||||||||||||

| Incolloy 840 |  |

|

|||||||||||||||||||||

| commentaires | Pas de corrosion | Corrosion légère par piqûres | |||||||||||||||||||||

| 904 |  |

|

|||||||||||||||||||||

| commentaires | Corrosion moyenne par piqûres | Corrosion moyenne par piqûres | |||||||||||||||||||||

| Titanium |  |

|

|||||||||||||||||||||

| commentaires | Pas de corrosion | Pas de corrosion | |||||||||||||||||||||

Conclusion:

La plupart des matières premières ne présentent pas de corrosion sur les pièces immergées. L’échantillon 321 a été certainement soudé avec de mauvais gaz de protection, ou pas de gaz de protection.

L’échantillon 904 a été corrodé sur des endroits non soudés et également sur l’interface liquide d’air. C’est le bon choix.

Sur l’interface air / liquide, les meilleurs résultats, équivalents au titane sont 316L et Incolloy 825.

Selon ce test, les matériaux les plus appropriés sont Titanium, 316L et incolloy 825, avec des résultats équivalents Incolloy 800, 840 et 304L sont également un bon choix pour l’eau avec moins de teneur en chlore.

7. Corrosion initiée sur le titane par métal différent

| Non passive | ||||||||||||||

|

|

|

|

|||||||||||

Conclusion:

La corrosion débutant sur l’acier inoxydable a engendré de la corrosion sur le tube en titane.

Nous recommandons :

-D’utiliser les raccords du même matériau que le tube de l’élément chauffant, ou

– Souder directement le tube en titane sur le tube chauffant, ou

-Utiliser les raccords de compression en plastique.

8. Conclusions générales des tests

– Le titane à l’abri de la corrosion dans les conditions d’essai, à l’exception de la jonction avec des accessoires de matières premières dissemblables

– Sur tout acier inoxydable testé, le paramètre le plus important n’est pas la composition des matières premières, mais le processus utilisé pour le souder, le nettoyer et le processus final de passivation qui donne la résistance à la corrosion.

– Sur les pièces immergées, la corrosion se produit principalement sur la ligne de soudure du tube, et quand elle a commencé, elle suit la ligne de soudure.

– La corrosion par piqûre se produit à l’interface air / liquide, où se trouvent les conditions les plus oxydantes.

– La corrosion se produit par contamination croisée par des raccords corrodés. C’est la seule chose qui déclenche la corrosion sur les tubes en titane.

– Un soin particulier doit être pris pour éviter l’interface air / liquide

– La dernière passivation de l’acide citrique améliore vraiment la résistance à la corrosion même dans les conditions optimales.

9. La soudure

Il n’y a pas de difficulté majeure à souder l’acier inoxydable montré ici. La résistance à la corrosion de la soudure est obtenue en utilisant des paramètres de soudage corrects et des gaz de protection appropriés à l’extérieur et à l’intérieur du tube. Le problème principal est que l’on ne peut pas vérifier facilement si les tubes sont polis. Une inspection visuelle attentive à l’intérieur et à l’extérieur peut donner une première opinion, mais le moyen le plus efficace est de vérifier la qualité de soudage des tests de corrosion décrits dans ce document. Il apparaîtra immédiatement les défauts de soudage et l’homogénéité des matières premières dans la ligne de soudage.

Le soudage au titane est difficile et l’utilisation d’un mauvais gaz protecteur pendant le soudage le rend fragile, et entraîne également des risques de corrosion.

10. Capacité de torsion et de fabrication

Lorsqu’ils sont utilisés dans des éléments chauffants, les tubes doivent être pliés. La flexion apporte une tension au matériau. Si le rayon de courbure est trop petit, cette contrainte peut déclencher des fissures invisibles qui seront développées et augmentées par les cycles de chauffage des éléments chauffants (contraction, allongement). Ces fissures peuvent provoquer une corrosion et des fuites. Même lorsqu’un traitement thermique de relaxation de la tension est effectué après le feuilletage de pliure et soudure, ces micro-fissures ne disparaissent pas même si le rayon de courbure était trop petit.

La capacité de la matière première à résister à cette flexion est donnée par la valeur d’allongement du matériau.

La meilleure valeur d’élongation est obtenue sur 304L, 316L, 321, suivie des autres aciers inoxydables. Le titane est le métal dont la valeur d’allongement est inférieure à 50% de l’acier inoxydable 304L. Cela signifie qu’une application particulière à l’épaisseur du tube de titane doit être augmentée pour atteindre un rayon court.

Un autre problème avec le titane est que lorsque le processus de relaxation de la tension est réalisé sur les éléments chauffants, le diamètre du tube de titane augmente et, l’oxyde de magnésium utilisé pour le transfert de chaleur à l’intérieur du tube perd ses propriétés de compacité et de transfert de chaleur.

11. La disponibilité

Les tubes 304L, 316L, 321 and Incolloy 800 sont faciles à trouver.

Les tubes 904, Incolloy 840, Incolloy 825 and titanium sont, par contre, plus difficiles à trouver.

12. Le prix

Le coût relatif estimé pour les tubes soudés de 8 à 12 mm de diamètre, lié au prix du 304L. C e tarif est basé sur les prix des matières premières le 30/11/2009.

| 304 | 304L | 321 | 316 | 316L | Incolloy 800 | Incolloy 825 | Incolloy 840 | 904 (sans couture) |

Titanium (sans couture) | |||||||||||||||||

| Par kg | 0,9 | 1,0 | 1,4 | 1.45 | 1,5 | 3,7 | 8,3 | 2,9 | 4.3 | 10,8 | ||||||||||||||||

| Par longueur de tube | 0,9 | 1,0 | 1,4 | 1,5 | 1,6 | 3,7 | 8,4 | 2,9 | 4.3 | 3,5 | ||||||||||||||||

13. Annexes

13.1 Réglementations concernant la teneur maximale en chlore libre dans l’eau du robinet

UE: La directive européenne sur l’eau potable 98/83 / EC ne contient pas de lignes directrices pour le chlore.

OMS (Organisation mondiale de la santé): Les normes de l’eau potable de l’OMS indiquent que le morceau de 2 à 3 mg / L devrait être ajouté à l’eau afin d’obtenir une désinfection et une concentration résiduelle satisfaisantes. La quantité maximale de chlore que l’on peut utiliser est de 5 mg / L. Pour une désinfection plus efficace, la quantité résiduelle de chlore libre doit dépasser 0,5 mg / L après au moins 30 minutes de temps de contact à un pH de 8 ou moins. (OMS, Lignes directrices pour la qualité de l’eau potable. 3ème édition)

États-Unis: Les normes nationales sur l’eau potable indiquent que la quantité résiduelle maximale de chlore est de 4 mg / L.

Australie: Le niveau maximal d’eau de chlore libre est de 5 mg / L (Guide australien de l’eau potable ADWG 2006)

Autres pays: la plupart utilisent la directive européenne ou la norme de l’OMS. Dans certains pays asiatiques, le niveau peut atteindre 100 mg / L et jusqu’à 1 000 mg / L dans certaines villes indiennes.

13.2 Les différents types de chlore

– Chlore libre: la quantité de chlore présent dans l’eau sous forme de gaz dissous (Cl2), d’acide hypochloreux (HOCL) et / ou d’ion hypochlorite (OCl-) qui n’est pas combiné avec de l’ammoniac ou d’autres composés dans l’eau. C’est l’ingrédient le plus oxydant.

-Les résidus de Chlore: la concentration de variétés de chlore présentes dans l’eau après la demande d’oxydant a été remplie.

-Association de chlore: il s’agit de la somme des espèces résultant de la réaction de chlore libre avec de l’ammoniac (NH3), y compris la monochloramine (NH2Cl), la dichloramine (NHCl2) et la trichloramine (trichlorure d’azote, NCl3).

13.3 Le processus de vérification du taux de chlore: norme EN ISO 7393-3:2000 (Qualité de l’eau. Détermination du taux de chlore libre et total).

13.4 Composition de la solution de Chlorure (avant la dilution)

| Chlorure libre (Cl2+HOCl+ OCl-) | Alkali (NaOh) | Fer (Fe) | |||||||||||||||||||||||

| 10.3% | 0.6% | 0.006% | |||||||||||||||||||||||