Introduction

Le problème de la tenue en température des borniers en céramique n’est que très peu abordé par les normes existantes. Si les borniers en porcelaine, les premiers à avoir été développés au début du 20éme siècle ont utilisé de la céramique comme matière isolante, c’est qu’il n’existait à l’époque pas d’autre matériau isolant électrique économique pouvant être moulé et ayant une résistance mécanique suffisante. La tenue en température dans les installations électriques domestiques était un paramètre secondaire.

Progressivement cependant la céramique a laissé la place aux matières plastiques dans les applications courantes. La céramique, (porcelaine et stéatite) n’est plus utilisée que dans des applications où sont privilégiées la résistance mécanique et la tenue à des températures élevées, et qui sont impossibles à réaliser avec des thermoplastiques ou des thermodurcissables.

Les normes parlent peu de ces applications, et le marquage T200 prévu dans certaines est insuffisant pour les céramiques.

Si certaines dispenses évidentes d’essais pour des corps isolants en céramique sont prévues dans les normes électriques, celles-ci ne font pas de différences entre les types de céramiques, et leurs propriétés isolantes à des températures élevées sont ignorées. Il en est de même pour la tenue en température des métaux utilisés pour les bornes électriques.

Ces dernières années sont apparus des besoins pour des tenues en température de plus en plus élevées, largement supérieures à 200°C, par exemples les normes de résistance au feu des câbles : NFC3270, IEC 60331, EN50200, DIN VDE 0472 partie 814, BS 8434-2 , BS 6387 A, B, C, S etc..

Ces normes ont des différentes valeurs de tenue en température, qui vont de 650°C pendant 30min à 950°C pendant 180 minutes.

Les quelques informations éparses des normes relatives à la résistance à des températures élevées sont insuffisantes : par exemple la norme EN60730-1 (contrôles pour appareils électrodomestiques) donne une température maximale de la céramique de 425°C au §14-1 ; 200°C aux languettes 6.35 en laiton nickelé, (230°C pour le laiton brut) ; 400°C à celles en acier… Il n’est pas fait mention de températures particulières pour le nickel.

Afin de quantifier correctement les possibilités des borniers en céramique, nous avons pensé utile de donner aux bureaux d’études des éléments techniques appropriés.

Première partie : Les parties isolantes des blocs de jonction

Caractéristiques électriques et mécaniques des céramiques utilisées dans les borniers

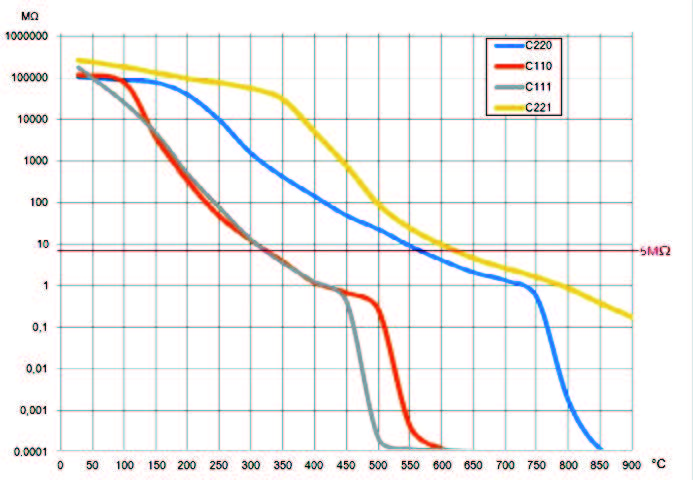

Les différentes céramiques utilisées dans les borniers et pièces isolantes électriques se distinguent par leurs compositions, leurs modes de fabrications, et surtout par leurs capacités isolantes (la résistivité) en fonction de la température. Dans les applications en borniers électriques, leurs caractéristiques

diélectriques en haute fréquence ne sont pas un critère important. Toutes ces céramiques sont bien entendu ininflammables, et classées avec un indice de cheminement comparatif (Comparative tracking index ou CTI) supérieur à 600 dans les normes électriques, c’est-à-dire la classe la plus élevée de résistance aux courants de surface. La norme de référence pour ces céramiques est le CEI (EN) 60672.

Les céramiques de la série C100

Les composants de base des céramiques de la série C100 (Porcelaines siliceuses) sont le quartz, le feldspath et le kaolin, donc similaires aux porcelaines décoratives et ménagères.

La Porcelaine C111 : C’est une porcelaine siliceuse pressée, à porosité ouverte de 3% au maximum, et dont la rigidité diélectrique est variable selon la compression. Elle doit être émaillée pour pallier à sa porosité.

C’est un excellent isolant électrique à la température ambiante (1011 ohms.m à 30°C), isolation encore correcte à 200°C (106 ohms.m), sa résistivité chute brutalement à 300°C pour ne plus être que de 100 ohms.m à 600°C.

C’est la plus ancienne des matières céramiques isolantes électriques. Elle fut traditionnellement utilisée dès la fin du 19éme siècle pour réaliser des pièces isolantes électriques pour les applications domestiques à basse température : Socles d’interrupteurs, douilles de lampes, supports de conducteurs, borniers électriques. Lorsqu’elle est émaillée, elle est facile à nettoyer. Les moules sont simples, et facile à produire avec un équipement rudimentaire. Mais si elle convient parfaitement à un usage jusqu’à 200°C, son utilisation devient hasardeuse au-dessus par suite de la perte rapide de ses propriétés isolantes.

Gourmande en temps de fabrication manuel, difficilement automatisable, elle est toujours utilisée dans les pays à bas coût de main d’œuvre. Les tolérances dimensionnelles sont larges, et le taux de rebuts par fissure par suite d’une compression inégale est important.

|

|||

| Exemples de fissures sur de la porcelaine C111 |

La Porcelaine C110 : C’est une porcelaine siliceuse plastifiée qui peut se mouler par injection. Sa rigidité diélectrique est excellente, de l’ordre de 20KV/mm.

Comme elle est non poreuse, elle n’a pas besoin d’être émaillée sauf pour des raisons de facilité de nettoyage.

Ses caractéristiques isolantes en fonction de la température sont les mêmes que la C111, c’est-à-dire 1010 ohms.m à 30°C, 106 à 200°C, et comme pour elle, la résistivité chute brutalement vers 300°C pour atteindre 100 ohms.m à 600°C.

Les stéatites de la série C200

Les stéatites se distinguent de la porcelaine par leur pourcentage élevé d’oxyde de magnésium (MgO), de l’ordre de 26 à 32%, le reste étant principalement de la silice (SiO2) et des liants. C’est un matériau avec un fort diélectrique, fortement isolant à haute température, et qui reste stable jusqu’à plus de 1000°C. Les procédés de production typiques sont le pressage à sec, l’extrusion, le moulage, et le pressage semi-humide. Elle se moule aussi par injection, sous forme plastique, et permet des tolérances serrées.

Le matériau est cuit à environ 1400°C, la stéatite se forme alors par cristallisation, fusion et dissolution pendant la vitrification.

Pour obtenir une surface exempte de contamination et facile à nettoyer, la stéatite peut également être émaillée.

La stéatite C210, dite stéatite basse fréquence, est peu utilisée dans les borniers électrothermiques. Elle est obtenue par pressage semi humide et doit être émaillée car sa porosité est de l’ordre de 0.7%. Elle conserve de bonnes propriétés isolantes même à 600°C (1000 ohms.m).

La stéatite C220, dite stéatite normale, de porosité nulle, est une stéatite comportant 1 à 2% de Na2O et 3 à 6% d’alumine. Comme la C210, sa résistivité est 10^10 ohms.m à 30°C, 10^7 ohms.m à 200°C et de 103 ohms.m à 600°C.

La stéatite C221 aussi dite stéatite haute fréquence, a une porosité nulle, elle diffère de la C220 par une addition de 7% d’oxyde de Barium (BaO). Très isolante à la température ambiante (1011 ohms.m), elle possède la meilleure résistivité à 600°C : 100000 ohms.m, soit mille fois plus que la porcelaine. Elle peut être moulée par injection, avec une précision élevée. C’est donc le matériau idéal pour les borniers devant résister à des températures élevées ou très élevées. Elle peut être utilisée brute ou émaillée si une surface lisse est nécessaire.

Les céramiques de la série C600

La céramique alumineuse C610 à faible teneur en alkali, aussi nommée Mullite, comporte un pourcentage élevé d’alumine (Al2O3), de l’ordre de 60% et le reste en silice (SiO2). Sa porosité est nulle. Sa résistivité en température est bonne, y compris jusqu’à 600°C (10000 ohms.m). Sa forte résistance mécanique, son faible coefficient d’expansion et sa bonne résistance aux chocs thermiques, la font préférer pour la réalisation des isolateurs de résistances chauffantes, ainsi que pour les tubes de protection des capteurs de température. Sa difficulté de moulage ne permet pas de l’utiliser dans les borniers.

Température maximale de la céramique dans les borniers

Les céramiques électrotechniques ont des tenues en températures très élevées pouvant atteindre 1400°C, 1700°C ou même plus. Cependant dans les applications en borniers et isolateurs électriques, le paramètre critique est la résistance d’isolement.

La norme CEI 60998 donne un seuil minimal de résistance d’isolement de 5 MΩ entre les pièces sous tension entre elles et entre les pièces sous tension et les parties pouvant être mises en contact avec la terre, comme une platine de fixation.

Cette résistance d’isolement dépend :

- De l’épaisseur de l’isolant à l’endroit où elle est la plus faible.

- De la température.

Le design de nos borniers céramique prévoit, à l’endroit où cette épaisseur est la plus faible, c’est-à-dire entre les vis de fixation et les bornes électriques :

- au minimum 2mm de paroi pour les blocs de jonction jusqu’à 250V.

- au minimum 2mm de paroi pour les blocs de jonction jusqu’à 450V

- au minimum 3mm de paroi pour les blocs de jonction jusqu’à 750V

Compte tenu de ces valeurs, et en fonction de la variation de résistivité des céramiques en fonction de la température, les valeurs limites que nous préconisons sont :

Pour la céramique C111 : 250°C Pour la céramique C110 : 300°C Pour la stéatite C220 : 550°C Pour la stéatite C221 : 650°C (Valeurs limites situées environ 100°C sous le seuil des 5 MΩ pour une paroi de 2mm)

Caractéristiques électriques et mécaniques des matières plastiques utilisées dans les borniers

La matière plastique de ces borniers, un PA66 particulier haut de gamme, a été sélectionnée pour répondre aux contraintes spécifiques de son utilisation. La contrainte la plus critique que puisse subir un bornier est un mauvais serrage d’un conducteur, dont la résistance de contact importante provoque l’échauffement de la borne et la fusion de la matière plastique du support. La classe procurant la résistance recommandée pour les borniers est celle des plastiques ayant un GWFI (Indice d’inflammabilité au fil incandescent) de 850°C. Cette classe est obligatoire pour les applications comportant une utilisation sans surveillance, selon les spécifications de la norme EN60335- 1 § 30- 2- 3- 1. La matière que nous utilisons pour ces borniers à un GWFI de 960°C, nettement supérieur aux spécifications minimales de cette norme. Ce plastique offre aussi la meilleure résistance aux courants de cheminement avec un CTI>600 (Classe 1, la plus élevée), équivalente à la céramique.

Un autre paramètre critique, pour ces borniers destinés à des applications en ambiances chaudes, est la température de fléchissement sous charge. Mesurée selon ISO 75, cette matière plastique à une température de déflexion sous charge de 1.8MPa particulièrement élevée, de 282°C.

| Matière | Température de déformation sous charge Selon ISO 75 | Résistance au feu Selon UL94 | Résistance mécanique Selon ISO 527- 2 | Résistance à l’inflammation au fil incandescent Selon IEC 60695- 2- 12 |

| PA66 chargé 25% fibre de verre (Noir) | 282°C (1.8 Mpa) | UL94 VO et UL94- 5V selon l’épaisseur | 150 Mpa | 960°C |

Température de déformation sous charge, selon ISO 75- 2

La mesure de la température de déformation sous charge selon ISO 75-1 et 2 est un paramètre permettant de juger de la capacité d’une matière plastique à résister à une élévation de température en conservant des caractéristiques suffisantes de résistance mécanique. Cet essai est requis dans un certain nombre de normes relatives à des appareils domestiques ou commerciaux.

Afin de pouvoir sélectionner la meilleure matière à utiliser dans les borniers, les essais ont été réalisés sous charge de 1.8MPa, et sur des éprouvettes de 80 x 10 x 4mm (méthode Af), force appliquée au milieu de la face de 10mm. L’épaisseur de 4mm a été choisie comme étant la valeur standard de la norme plus proche de l’épaisseur de paroi de la plupart des borniers.

L’élévation de température est de 2°C par minute. La température finale est relevée lorsque la déflexion a atteint 0.34mm.

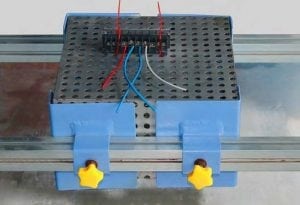

Mesure de la température de déformation sous charge, selon ISO 75

|

|

| Equipement de test (Laboratoire Ultimheat) | Eprouvettes en cours d’essai (Laboratoire Ultimheat) |

La température maximale admissible des blocs de jonction en PA66 (Le marquage « T »)

La température maximale admissible sur un bornier est déterminée par la résistance mécanique des parties qui supportent les bornes dans lesquelles passe la courant. Pour cela il est considéré que les bornes peuvent s’échauffer par effet Joule lorsqu’elles sont traversées par le courant. Et cette valeur maximale d’échauffement, spécifiée par les normes EN60998 ou EN60947 est de 45°C en plus de la température ambiante. Cette résistance mécanique de la matière plastique est mesurée par essai selon la norme IEC 60695-10-2. Cette norme mesure la pénétration d’une bille de 5mm de diamètre sous un effort de 20N pendant une heure à la température d’essai. L’empreinte de la bille après l’essai ne peut pas dépasser un diamètre de 2mm. En conséquence, par exemple un bornier marqué T200 assure le bon maintien des parties traversées par le courant lorsque celles-ci sont à la température de 200+45= 245°C.

NB : Pour les blocs de jonction en céramique, cet essai n’est évidemment pas utilisé, et c’est la tenue en température maximale des parties métalliques qui va définir la résistance en température ambiante.

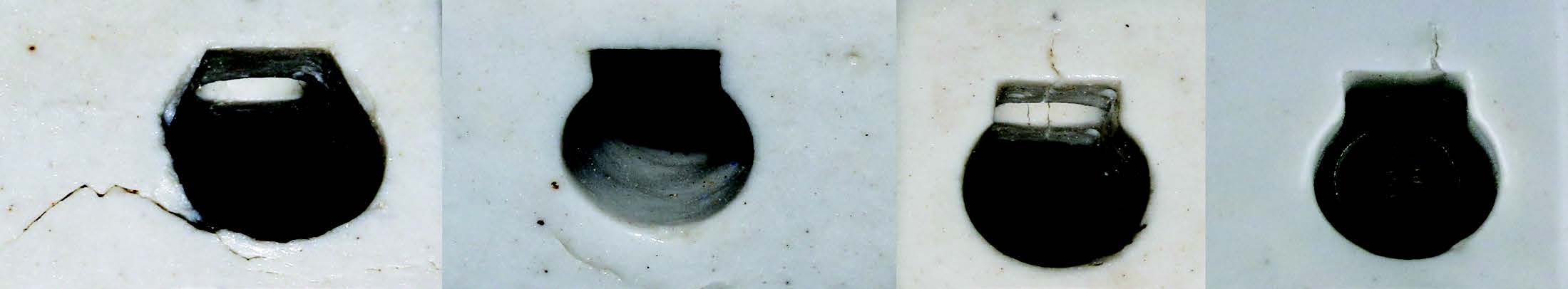

|

|

|

| Etuve d’essai (Laboratoire Ultimheat) | Eprouvettes en cours d’essai (Laboratoire Ultimheat) | Mesure électronique au microscope du diamètre de l’indentation (Laboratoire Ultimheat) |

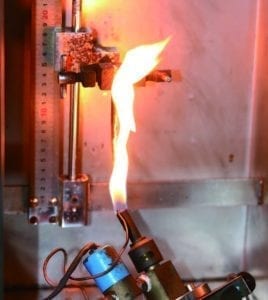

Vérification de l’inflammabilité selon UL94, essais réalisés dans notre laboratoire

L’essai d’inflammabilité de la matière plastique des borniers a pour objet de vérifier que l’inflammation accidentelle de ceux- ci ne se propagera pas et que l’inflammation s’éteindra d’elle-même. La classe habituellement requise par les laboratoires de certification est UL94- VO, ou pour certains cas particuliers, la classe la plus élevée, UL94- 5V.

|

|

|

| Equipement d’essai | Eprouvette avant essai | Eprouvette durant l’essai UL94 VO |

Deuxième partie : les conducteurs électriques

Les modèles de câbles électriques selon la composition de leurs âmes conductrices

|

|

|

|

| Classe 1: âme massive | Classe 2: âme câblée | Classe 5: âme souple | Classe 6: âme extra-souple |

La norme IEC 60228 (1978) répartit les âmes des conducteurs électriques en quatre classes principales :

Classe 1 : âmes massives : l’âme est formée par un seul fil. Il n’existe habituellement que dans des sections jusqu’à 6 ou 10 mm². Ce type de conducteur est destiné aux installations fixes

Classe 2 : âmes câblées destinées aux installations fixes : utilisée pour les âmes avec une section plus grande que 6 ou 10 mm², l’âme est constituée de plusieurs fils assez gros. Ce type de conducteur est destiné aux installations fixes

Classe 5 : âmes souples, l’âme est constituée de nombreux fils très fins. Ce type de conducteur est destiné au raccordement d’équipements mobiles.

Classe 6 : âmes ultra souples avec une plus grande souplesse que la classe 5.

Les bornes, en fonction de leur section nominale, doivent accepter le raccordement de conducteurs des classes 1, 2, 5 et 6 à moins que des caractéristiques différentes soient données par le constructeur.

Sauf marquage particulier, une borne prévue pour une section maximale donnée, doit pouvoir recevoir des conducteurs massifs ou câblés (classes 1 et 2) de cette section, et des conducteurs souples (classes 5 et 6) de la section immédiatement inférieure. Par exemple un bloc de jonction en 10mm² pourra recevoir un conducteur de 10mm² en classe 1 ou 2, et un conducteur 6mm² classe 5 ou 6.

Correspondances des dimensions AWG et métriques des conducteurs électriques

Afin de standardiser les différentes normes mondiales existantes définissant des sections de conducteurs électriques, qui coexistent depuis des dizaines d’années, telles que : AWG, (aussi nommée Brown and Sharp), Birmingham, S.W.G.(British Imperial Standard), Washburn & Moen, etc. la norme internationale IEC60228 a défini les sections normalisées de câbles suivants : 0.5mm², 0.75mm², 1mm², 1.5mm², 2.5mm², 4mm², 6mm², 10mm², 16mm², 25mm², 35mm², 50mm² etc.., jusqu’à 1000mm². Les borniers de ce catalogue font donc référence à ces valeurs.

Correspondance exacte en mm² des sections et diamètres de la norme américaine AWG pour des fils rigides

| AWG | Diamètre (mm) | Section (mm²) |

| 24 | 0.510 | 0.205 |

| 23 | 0.575 | 0.259 |

| 22 | 0.643 | 0.324 |

| 21 | 0.724 | 0.411 |

| 20 | 0.813 | 0.519 |

| 19 | 0.912 | 0.653 |

| 18 | 1.02 | 0.823 |

| 17 | 1.15 | 1.04 |

| 16 | 1.29 | 1.31 |

| 15 | 1.45 | 1.65 |

| 14 | 1.63 | 2.08 |

| 13 | 1.83 | 2.63 |

| 12 | 2.05 | 3.31 |

| 11 | 2.3 | 4.17 |

| 10 | 2.59 | 5.26 |

| 9 | 2.9 | 6.63 |

| 8 | 3.25 | 8.37 |

| 7 | 3.65 | 10.55 |

| 6 | 4.1 | 13.30 |

| 5 | 4.65 | 16.77 |

| 4 | 5.2 | 21.15 |

Correspondance standardisée des sections en mm² des conducteurs électriques métriques avec les sections AWG

|

La norme EN60998 a donné des équivalences pour les capacités de serrage des borniers entre les valeurs en mm² et les normes AWG. |

|||||||||

| mm² | 1.5 | 2.5 | 4 | 6 | 10 | 16 | 25 | 35 | 50 |

| AWG | 16 | 14 | 12 | 10 | 8 | 6 | 4 | 2 | 0 |

Couples de serrage des bornes à vis en N.m selon EN60998 (pour les modèles utilisés dans les borniers de JPC)

| M2.6 | M3 | M3.5 | M4 | M5 | M6 | M8 |

| 0.4 | 0.5 | 0.8 | 1.2 | 2.0 | 2.5 | 4 |

Troisième partie : La partie métallique des borniers

Les matières des bornes conductrices

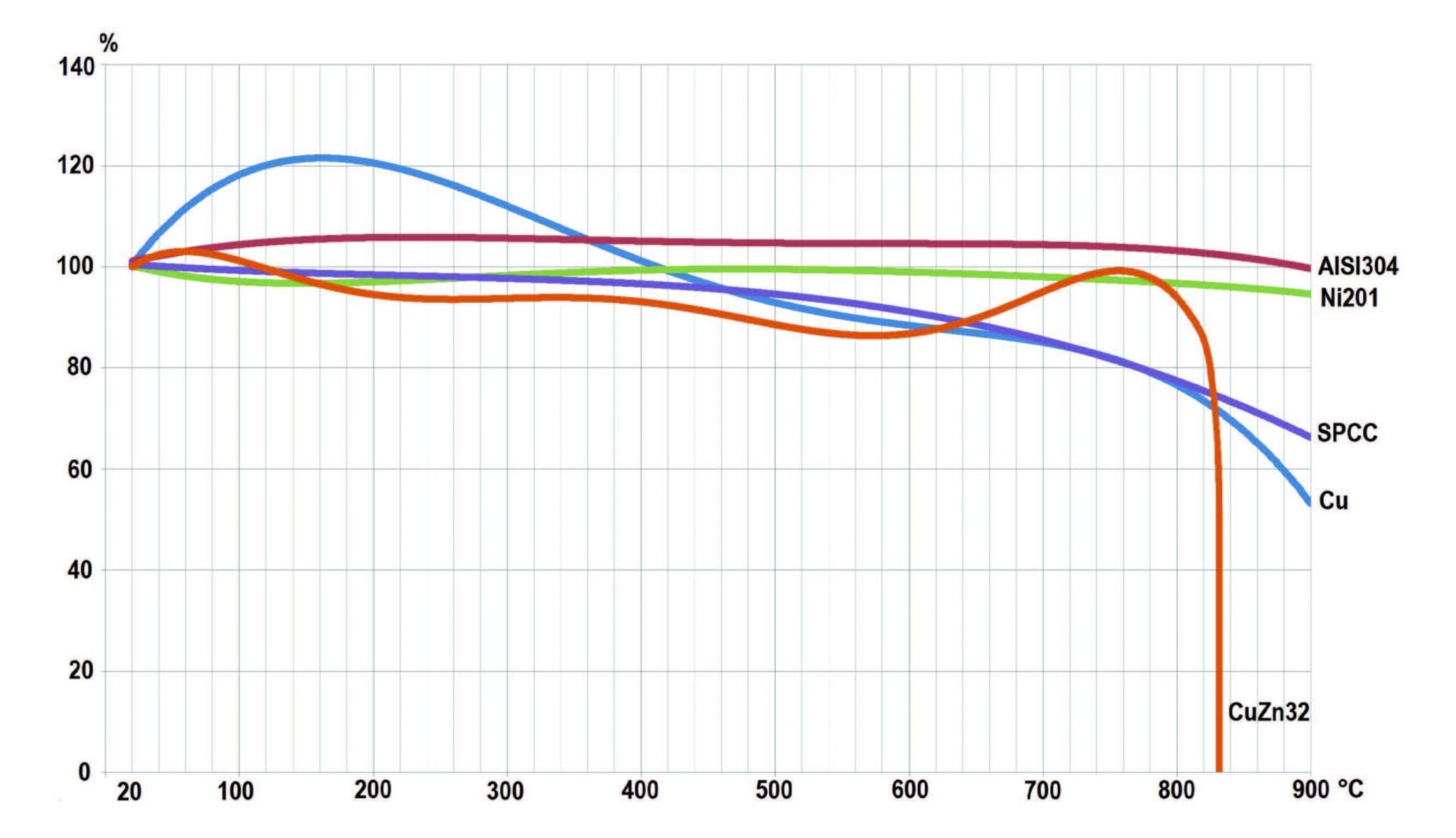

Les matières usuelles des bornes conductrices sont : laiton, acier, acier inoxydable, nickel. Leur sélection dans un bloc de raccordement est déterminée par trois facteurs principaux :

- La résistance au passage du courant « la résistivité » aux différentes températures d’utilisation.

- La variation de la résistance mécanique en fonction de la température, qui est un paramètre critique pour les borniers fonctionnant à haute et très haute température.

- Le coût de la matière première et de sa

La résistance au passage du courant

Toute borne électrique dans laquelle passe un courant électrique s’échauffe par effet Joule. Plus la section dans laquelle passe le courant est grande, plus sa résistance sera limitée. Plus la longueur entre les vis de serrage des conducteurs est grande, plus sa résistance augmentera. Cette règle logique est la base du dessin des bornes. Le second paramètre est la résistivité, exprimée en Ohms.m qui est fortement variable en fonction des matières. L’inverse de la résistivité est la conductivité, exprimée en Siemens/m, qui est aussi quelquefois donnée par comparaison à celle du cuivre (%IACS). On peut remarquer que l’acier inoxydable a une conductivité plus de 12 fois plus faible que le laiton et près de 50 fois plus faible que le cuivre.

Une autre caractéristique de ces métaux est une augmentation de leur résistivité lorsque la température s’élève. Ce paramètre doit être pris en compte pour le calcul de la section des bornes lorsque la température d’utilisation est élevée.

Tableau de la résistivité et de la conductivité à 20°C des principaux métaux utilisés dans les bornes

| Unité de mesure | Cuivre | Laiton CuZn40Pb2 | Nickel | Acier | Acier inoxydable 304 |

| Résistivité ρ à 20°C, (10-8 Ω. m) | 1.67 | 7.1 | 8.7 | 14.3 | 73 |

| Conductivité σ, à 20°C, en 10^6 Siemens/m | 5.8 | 1.4 | 1.15 | 0.7 | 0.14 |

| Conductivité par rapport au cuivre en % IACS (International Annealed Copper Standard. ) |

100% |

24% |

20% |

18% |

2% |

La variation de la résistance mécanique en fonction de la température

L’oxydation des métaux en fonction de la température

Coût de la matière première (Par rapport à l’acier laminé froid à bas carbone type SPCC)

| 1 | x 3.9 | x 8.2 | x 38 |

| Acier laminé à froid à bas carbone type SPCC | Acier inoxydable 304 | Laiton CuZn40Pb2 | Nickel 201 |

Les méthodes de serrage des conducteurs

*Le serrage sur des conducteurs multibrins soudés ensemble à l’étain n’est pas recommandé en raison du fluage de l’alliage d’étain

|

Bornes à serrage par rondelle carrée crantée (Utilisée généralement sur les borniers en PA66 et sur quelques borniers en céramique) |

Selon les tailles des blocs de raccordement ces bornes comportent des vis M3, M3.5, M4, M5 et M6. Les caractéristiques de ces bornes sont les suivantes :

- Fabrication : poids de matière très faible, très peu de pertes en fabrication. C’est donc la borne la plus écologiquement responsable.

- L’utilisation de vis comportant une rondelles carrée crantée imperdable et enveloppante, permet de mettre 2 conducteurs, éventuellement de taille légèrement différente par borne sans nuire à la qualité du serrage.

- Pas de desserrage accidentel car l’effet élastique de la rondelle permet en outre une bonne résistance au desserrage par les vibrations.

- Ce type de borne permet en outre l’introduction de conducteurs nus rigides ou multibrins, de cosses à fourche ou à œil et de souliers de câble.

- L’extrémité de la borne n’est pas cachée par un habillage et permet donc de bien visualiser l’introduction correcte des fils.

- Le serrage des conducteurs, rigide ou multiconducteurs est très efficace, et leur force d’arrachement est nettement supérieure aux spécifications de la norme.

- La partie conductrice de la borne peut être réalisée en acier nickelé, en laiton brut ou nickelé, en nickel ou même en acier inoxydable.

- Cependant leur faible section de passage les rend très sensibles à l’échauffement par effet Joule, en particulier lorsqu’elles sont réalisées en acier nickelé ou en acier inoxydable.

|

Borne en laiton extrudé avec vis avec serrage direct (Utilisée uniquement sur les borniers céramique) |

Ce système est le plus courant, et est utilisé traditionnellement depuis plus de 100 ans sur les borniers en céramique. Ces bornes sont usinées à partir de barres en laiton CUZn40Pb2 spécialement extrudées avec le profil nécessaire pour chaque dimension.

La composition du laiton (60% de cuivre) est importante pour assurer une faible résistivité électrique, et pour éviter la fragilité de la matière qui apparait avec des taux de zinc trop importants.

Elles comportent une surépaisseur au niveau du taraudage afin d’avoir suffisamment de longueur de filetage pour supporter les couples de serrage requis par les normes, et l’épaisseur de paroi autour du trou central doit aussi être suffisante pour éviter que le tube ne se fende lors du serrage de la vis.

Cependant, leur fabrication dans un métal autre que le laiton (Inox, acier) est très difficile et coûteuse.

En raison du ramollissement du laiton aux températures élevées, elles ne peuvent pas être utilisées sur des borniers haute température. En raison du poids de métal nécessaire avec cette exécution, elles deviennent très couteuses pour des sections au-delà de 16mm².

Ces bornes sont aussi limitées dans le nombre de tailles de conducteurs qu’il est possible de serrer avec efficacité, car la course de la vis de pression est limitée par la section ronde du trou, la vis venant rapidement se bloquer entre les parois.

|

Borne métallique emboutie avec vis avec serrage direct (Utilisée sur les borniers en céramique de fortes sections ou devant résister à des températures très élevées) |

Contrairement aux pièces usinées à partir d’une barre, ce type de fabrication, bien que couteux en outillage, réduit les pertes de métal. Il est particulièrement économique dans les grosses sections (Au-dessus de 16mm²). Il permet aussi de réaliser des bornes en acier nickelé, en acier inoxydable ou en nickel. C’est donc la technique privilégiée pour la réalisation de bornes résistant à des températures jusqu’à 750°C. Le logement du conducteur étant rectangulaire, la vis de pression a une plus longue course de serrage et permet d’augmenter la gamme des sections admissibles.

|

Borne métallique emboutie avec vis avec serrage par plaque de pression. (Utilisée sur les borniers en céramique de fortes sections ou devant résister à des températures très élevées) |

Réservé aux modèles de grosse section, ce système combine un corps en acier inoxydable ou en Nickel des vis en acier inoxydable avec tête cylindrique creuse à empreinte hexagonale. Une lame ressort en nickel vient répartir la pression. Il est donc recommandé sur les conducteurs souples ou extrasouples de classe 5 et 6, car il n’existe pas de risque d’en couper les brins. La souplesse de la plaque de pression conserve un serrage optimal indépendant des dilatations dues à la température. Ces modèles supportent des températures permanentes de 750°C, et des températures de pointe de 950°C.

|

Vis avec cavalier et vis avec cavalier et protection anti- cisaillement (Utilisées sur borniers céramique) |

Ces bornes sont utilisées sur les borniers haute température, car elles sont facilement réalisables en acier inoxydable. Elles ont l’avantage de pouvoir placer deux conducteurs sous le même cavalier, et d’avoir une large gamme de section de fils possibles. La rondelle élastique située entre la tête de vis et le cavalier assure la continuité du serrage, même aux températures élevées et sur des conducteurs en cuivre. Cependant, en raison de la faible conductibilité électrique de l’acier inoxydable, les bornes ont tendance à nettement plus s’échauffer que les bornes en laiton ou en nickel, ce qui limite le courant maximum qu’elles peuvent supporter. Si cette limitation de l’intensité est rédhibitoire il est conseillé de passer aux bornes en nickel pur, mais avec rondelle élastique en acier inoxydable.

Afin d’éviter la coupure du fil par cisaillement au niveau du cavalier, celui-ci peut incorporer une languette anti-cisaillement.

Desserrage des vis de bornier dû à une élévation de température

Sur les bornes devant résister à des températures élevées, l’incidence de la température est un paramètre critique, que les normes applicables ne prévoient pas.

Le point le plus critique est la diminution de la pression de serrage entre la borne et le conducteur, qui en favorisant l’augmentation de la résistance de contact entre la borne et le conducteur, va provoquer un échauffement localisé par effet Joule pouvant aller jusqu’à l’inflammation des matières combustibles situées à proximité. Ce desserrage a quatre origines :

- La déformation de la borne par sa dilatation, rend le serrage plus lâche. Cette déformation est en général réversible lorsque la température redescend, et peut être compensée par l’élasticité de la borne ou un ressort inclus entre la vis de pression et le

- La déformation de la borne par le changement de structure cristalline du métal, comparable à un Cette déformation est en général irréversible

- La déformation du fil conducteur en cuivre, rendu malléable par la Cette déformation est en général irréversible, mais peut être évitée par l’usage de conducteurs résistant bien à la chaleur, par exemple en nickel.

- Le desserrage de la vis de pression par les cycles successifs de chauffage et de refroidissement entre des matériaux différents. Deux solutions, qui peuvent être mises en œuvre séparément ou conjointement

- Intercaler une partie métallique élastique entre la vis et le conducteur ;

- Réaliser un système de blocage automatique des vis provoqué par la déformation de la borne lors du serrage

| Variation moyenne du couple de serrage des vis de bornier après une élévation de température prolongée à 230°C. Le couple de serrage à 20°C est pris comme référence 100%. (Les bornes sont serrées sur une tige en acier au diamètre nominal maximum admis pour la borne) | |||

| Material | 230°C, 48H | 230°C, 120H | 230°C, 192H |

| Vis en acier nickelé sur borne en acier nickelé | 81 | 120 | 111 |

| Vis en acier nickelé sur borne en laiton | 86 | 86 | 86 |

| Les vis en acier nickelé, utilisées sur des bornes en acier ou en laiton résistent à 230°C en température permanente sans blocage et sans oxydation anormale | |||

| Variation moyenne du couple de serrage des vis de bornier après une élévation de température prolongée à 300°C. Le couple de serrage à 20°C est pris comme référence 100%. (Les bornes sont serrées sur une tige en acier au diamètre nominal maximum admis pour la borne) | |||

| Material | 300°C, 48H | 300°C, 120H | 300°C, 192H |

| Vis en acier nickelé sur borne en acier nickelé | 70 | 68 | 65 |

| Vis en acier nickelé sur borne en laiton | 62 | 60 | 60 |

| Nous ne recommandons pas l’utilisation de vis en acier nickelé sur des bornes en laiton ou en acier nickelé, pour des températures permanentes supérieures à 300°C en raison de la perte progressive du couple de serrage | |||

Force d’arrachement du conducteur et résistance au desserrage par vibrations

La résistance aux vibrations est un paramètre important des borniers, en particulier si ceux-ci sont installés sur du matériel roulant ou à proximité d’un moteur. Afin de vérifier l’efficacité de la résistance au desserrage accidentel des bornes, celles-ci ont été soumises à des cycles de 10 minutes de séquences vibratoires sinusoïdales variables couvrant la gamme de 1.7 Hz à 5 Hz avec des accélérations variables de 0.3 à 2.6 G pendant 48 heures, et les forces d’arrachement ont été de nouveau mesurées.

Lignes de fuite

Les lignes de fuite sont mesurées en suivant la surface de l’isolant, entre deux conducteurs de polarité différente, ou entre un conducteur et la terre. Les valeurs minimales des lignes de fuite imposées par les normes dépendent entre autres de la tension d’utilisation, des surtensions possibles sur le réseau, et de l’application spécifiée.

Dans le cas des lignes de fuite mesurées à la surface d’un isolant, les caractéristiques de l’isolant utilisé sont importantes, car elles vont permettre plus ou moins facilement la création de cheminements électriques, par la formation de pistes conductrices. Elles sont dues à la combustion superficielle due au courant électrique, en présence d’eau des matières plastiques et de la pollution de surface dont les atomes de carbone subsistants deviennent autant de points de passage du courant. Les matières plastiques sont donc classées en fonction de cette particularité.

Elle se nomme CTI (Comparative Tracking Index) en anglais et « Indice de Résistance au courant de Cheminement » (IRC) en Français.

C’est la tension maximale mesurée en volts, à laquelle un matériau résiste à 50 gouttes d’eau contaminée sans apparition d’un courant de cheminement. La classe la plus élevée de résistance aux courants de cheminement est la classe 600V, et c’est donc celle qui permet les lignes de fuite les plus faibles. La céramique et le PA66 utilisés dans les appareils de ce catalogue ont tous deux un CTI 600.

Distances d’isolement dans l’air

Les distances dans l’air sont les plus courtes distances mesurées en ligne directe dans l’air entre deux conducteurs ou un conducteur et la terre.

RoHS et REACH

RoHS : les matières utilisées dans les blocs de jonction sont conformes à la directive Européenne 2015/863 annexe II modifiant la directive 2011/65. Certificats réalisés par un laboratoire extérieur agréé disponibles sur demande.

REACH : Les matières utilisées dans les blocs de jonction sont conformes aux directives Européennes REACH selon la directive de Juin 2017 ajoutant 173 substances SVHC (Substances of Very High Concern) de la liste publiée par l’ECHA le 12 Janvier 2017, s’appliquant à la directive REACH 1907/2006.

Certificats réalisés par un laboratoire extérieur agréé disponibles sur demande.

Présence ou absence d’halogènes

Selon la Commission électrochimique Internationale (Norme CEI 61249-2-21 : Utilisation restreinte d’halogène, destinée aux circuits électroniques), pour être classée dans la catégorie «Sans halogène», une substance doit contenir moins de 900 ppm de chlore ou de brome et contenir moins de 1.500 ppm

d’halogènes totaux. Les halogènes sont les six éléments non métalliques constituant le groupe 17 (groupe VIIa) du tableau périodique des éléments. Ce sont: le Fluor (F), le Chlore (Cl), le Brome (Br), l’Iode (I), ainsi que les rarissimes et récemment découverts Astate (At) et Tennesse (Ts). Les plus courants sont le chlore et le fluor que l’on trouve dans le PVC et le Teflon et ses dérivés, et le Brome, utilisé en additif comme retardateur de flamme dans les plastiques. Ces produits ont l’inconvénient de dégager des fumées toxiques quand ils prennent feu. En plus des risques pour les personnes, ils dégagent aussi des gaz corrosifs nuisibles aux équipements électriques et électroniques. Parmi les retardateurs de flammes chlorés et bromés utilisés dans les plastiques, les biphényles polychlorés (BPC) et les polybromobiphényles (PBB) ont des effets néfastes sur l’environnement et les personnes en raison de leur persistance,

de leur toxicité et de leur capacité de bioaccumulation. Les retardateurs de flamme bromés peuvent former des dioxines et des furannes halogénés lors d’un incendie. Les PBB (polybromobiphényles) et les PBDE (diphényléthers polybromés), sont déjà règlementés par les directives WEEE et RoHS. Le PA66 utilisé dans les blocs de jonction de ce catalogue est sans halogène et répond à la règlementation correspondante en Europe.

.